APS智能排产在化工行业的应用

化工行业的企业主要是通过对原材料进行混合、分离、粉碎、加热等物理或化学方法的加工,使原材料增值。目前化工行业作为我国国民经济的基础产业之一,经过五十多年的发展,已经覆盖了有机化学原料、无机化学原料、石油及制品、树脂、化学纤维、添加剂、日用化学品、试剂、染料、颜料、涂料、肥料、农药、油墨、塑料及制品、橡胶及制品、玻璃及制品、酒精、水泥等诸多领域,与人类生产、生活资源密切相关。

化工企业在未来的发展过程中需要继续完善产业链结构,进一步锁定原材料、能源供应及价格波动风险,加强环保,将生产技术进行改进,调整产品结构,大力开发专业及高附加值产品,使得着力对废物的利用、生产节能降耗等技术的开发,降低企业的成本浪费,提升效益。

化工企业在发展过程中面临着相关的生产排产问题,企业需要充分考虑如何解决相关的生产管理问题:

一.化工行业的物料及配方管理的形态多样,统计难度大。

二.物料需求计划备件数量繁多,难及时得知物料库存,采购计划难掌控。

三.化工企业对于生产设备依赖性强,设备管理要求高,人工排产难根据生产线上的各产品的标准产能、优先级、机台清洗时间等进行生产排产,精准地安排每天的生产计划。

四.物料及工序的多样性可能导致难以获取精准的投料计划,对于物料的使用情况没有一个系统的管理。

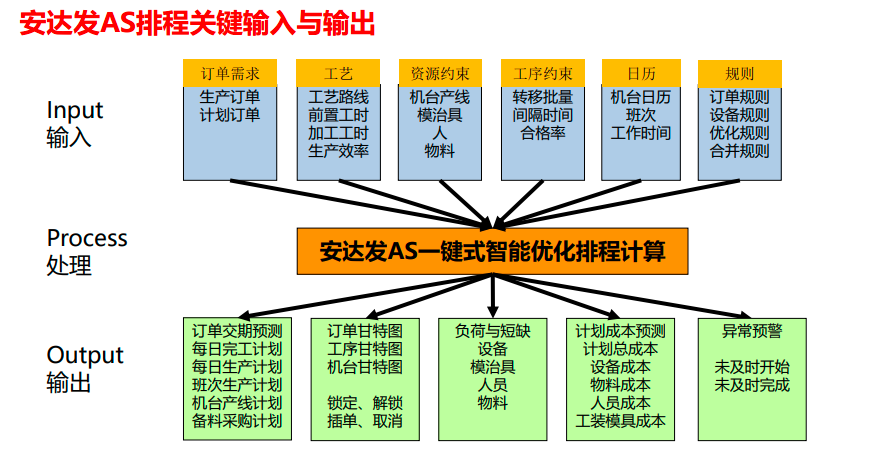

APS智能排产可以充分将物料、工艺BOM等信息进行系统的保存,通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,实现企业的实时、精确、优化、有效的计划智能排产。

APS智能排产是通过同步考虑多种有限能力资源的约束,依据各种预设规则,针对解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,依靠严谨的数据及逻辑运算,终给出相对最优的详细计划的一种基于供应链约束理论的先进计划与排产软件系统。

APS智能排产系统根据导入的物料、设备等有限产能,给出车间中每条产线、每台机,应该在几点几分到几点几分,做哪张生产单的哪道工序,做多少量,用什么模具治具,要什么物料多少量,输出可清晰展现每个车间,设备、每条产线的总生产计划和当前计划的甘特图。

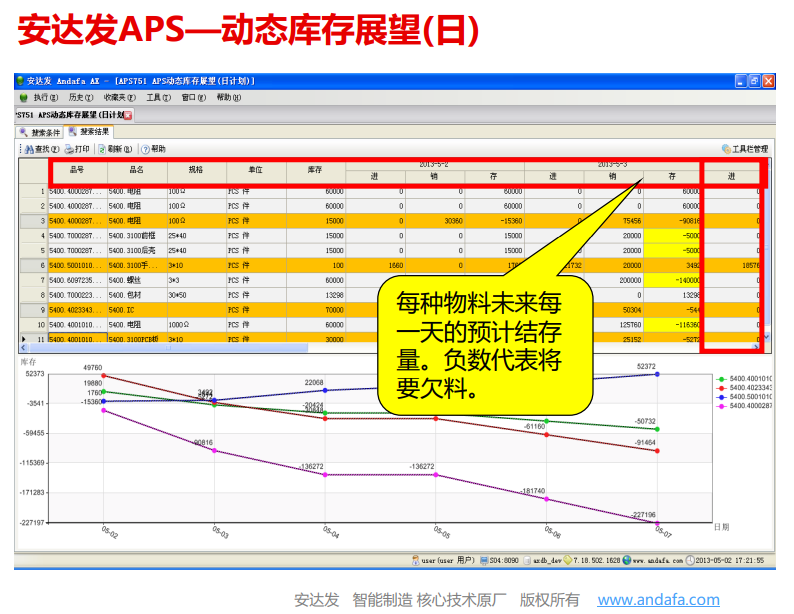

APS智能排产可结合客户交货需求、库存、生产 计划、用料计划、供应商交货计划等,自动灵活计算出未来每天每种物料的动态库存,同时可根据需求产生未来一周、一个星期、一个月的物料需求、缺料计划。

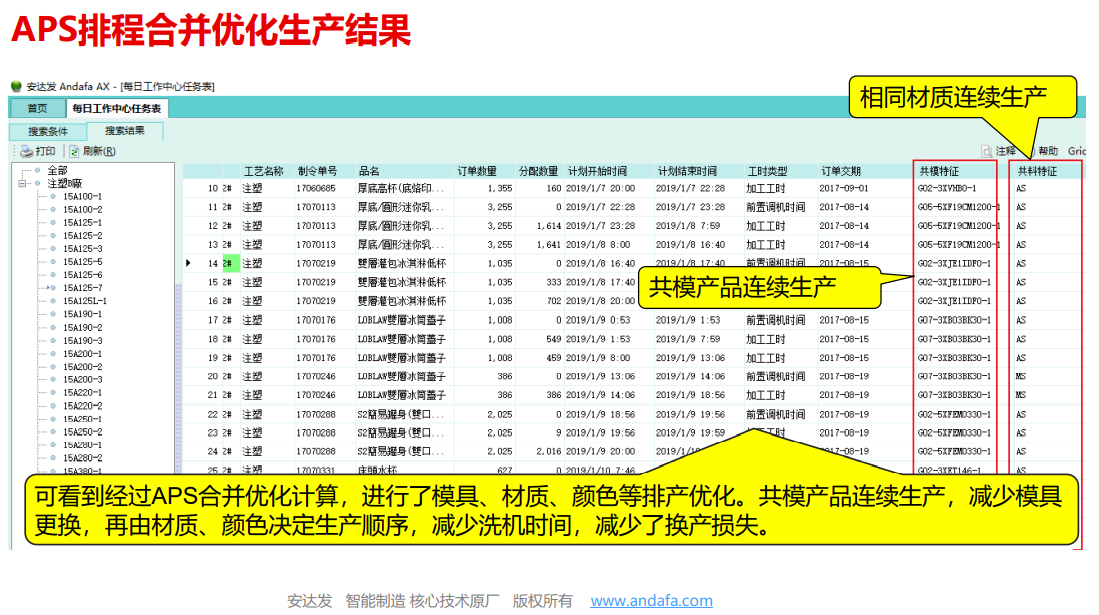

APS实现生产计划的动态合并优化,根据少换产、少换模、少换料、少换规格特征的多种优化规则组合,可自主选择在N天内,多少数量,生产相同品号,相同模具,相同物料等特征产品安排一起生产,减少调机换线频率,提高生产效率。

APS排产提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理,通过对工艺流程基础数据与资源约束,对每个工序详细设置其优化规则,进行短期排程结果的优化,将所有待排程订单按紧急程度分为3大类:特急、一般、不急,并针对每种紧急程度分别设置具体的排序选择规则,从而实现工艺的基本资源约束,达到大范围急单先做的效果,显著减少换产带来的工时和物料的损失。

化工企业使用APS智能排产可以获得以下效益:

- 支持多工厂协作生产,综合考虑不同工厂的运输成本、生产成本、工厂生产能力、提前交货惩罚成本、延期交货惩罚成本、工厂最大在手物料金额限额、等多种因素,将生产净需求分配到综合成本最低的工厂生产,实现订单综合利润最大化。

- 实现接单、生产、采购的闭环,防止物料计划与生产计划脱节等情况的发生。

- 根据资源各自限制性因素,提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,满足客户个性化需求。

- 提高设备利用率,充分利用设备产能,让最合适的设备生产最合适的订单产品,考虑生产合并优化,减少停机换产损失,将生产效益最大化。

- 实现物料的动态库存管理,提升库存管理效益,减少生产欠料、呆滞,降低库存成本。

APS智能排产帮助化工企业快速有效响应不同场景的生产计划,提高产能和资源利用率,实现多工序任务的前后联动,显着减少库存积压、与生产欠料等重大问题,输出实时,精准地生产排程计划。