安达发|APS生产排产排程排单软件如何重塑家电制造效率

中国家电行业正经历着从规模扩张向质量效益转型的关键阶段。在消费升级、个性化需求凸显、原材料价格波动频繁的市场环境下,传统的生产管理模式已难以应对日益复杂的制造挑战。生产线频繁切换、订单交付延迟、库存周转缓慢、成本控制失灵等问题,正蚕食着家电企业的利润空间与市场竞争力。在此背景下,APS生产排产排程排单软件正成为驱动家电制造走向精细化、智能化管理的核心引擎,为企业开启效率革命提供了一把智能钥匙。

一、行业之困:家电制造面临的多维挑战

家电产品品类繁多、结构复杂、更新迭代快,其生产组织面临独特挑战:

多型号小批量趋势明显:消费者需求个性化导致产品SKU激增,生产线需频繁切换,传统计划模式难以优化生产序列。

供应链协同难度高:从芯片、电机到塑料件、包材,数百种物料需精准协同,任何环节的延误都会引发连锁反应。

产能利用不均衡:注塑、喷涂、总装等环节产能不匹配,常出现瓶颈工序拥堵而其他环节闲置的现象。

成本控制压力巨大:原材料成本占比高,库存周转效率直接影响资金使用效率和利润率。

市场响应速度要求提升:电商促销、新品上市等需要快速调整生产节奏,传统排产方式响应迟缓。

二、智能突破:APS软件如何重构生产体系

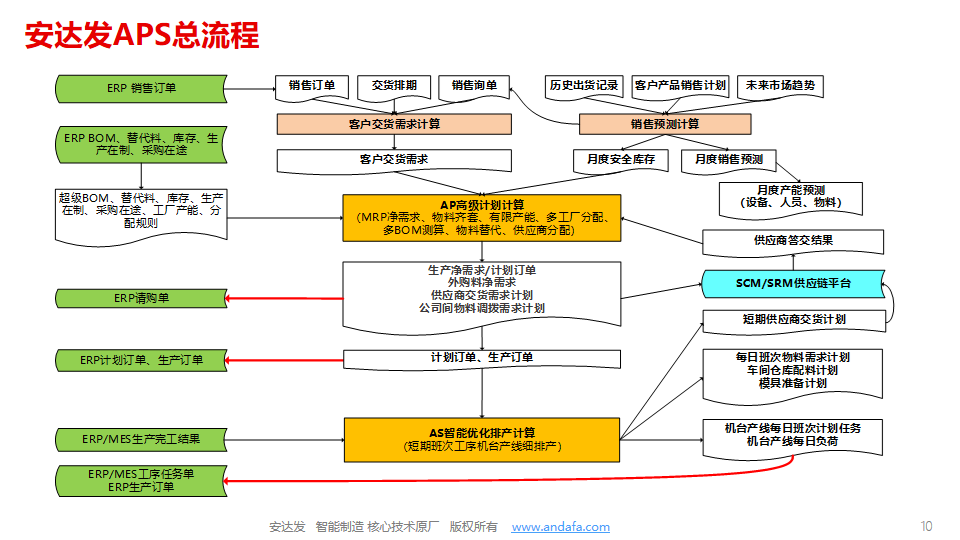

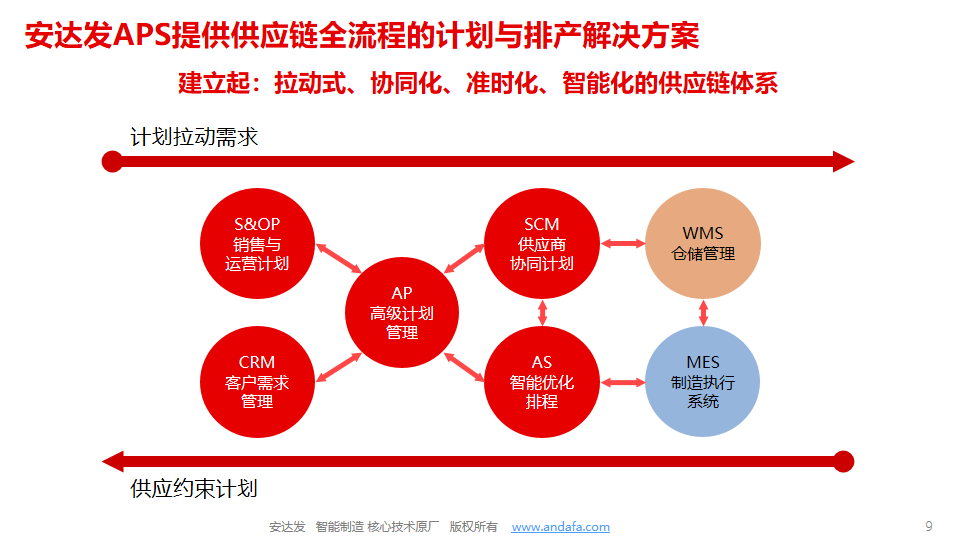

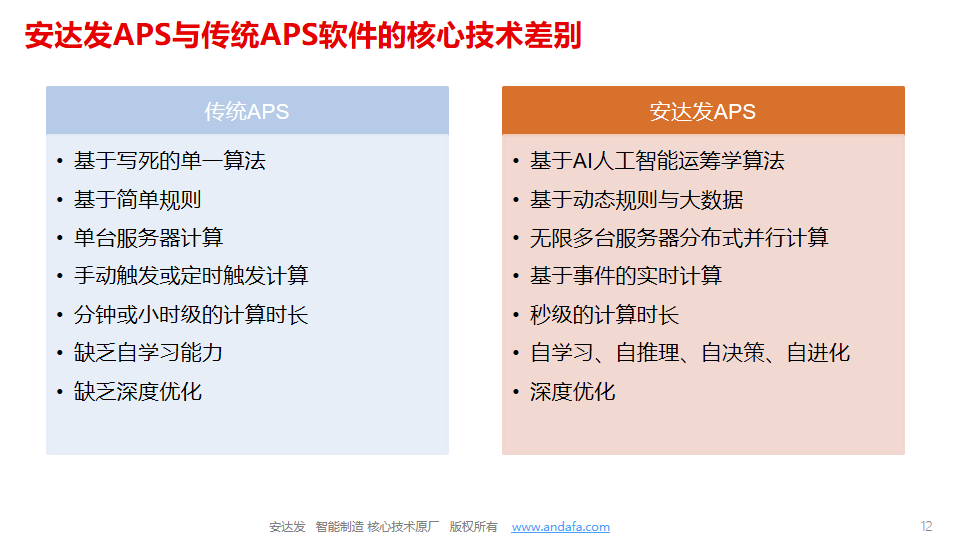

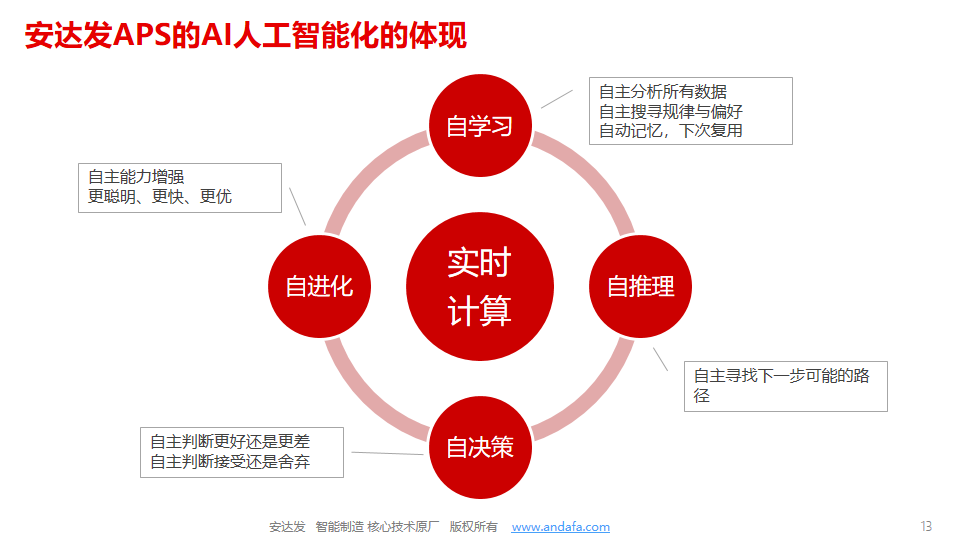

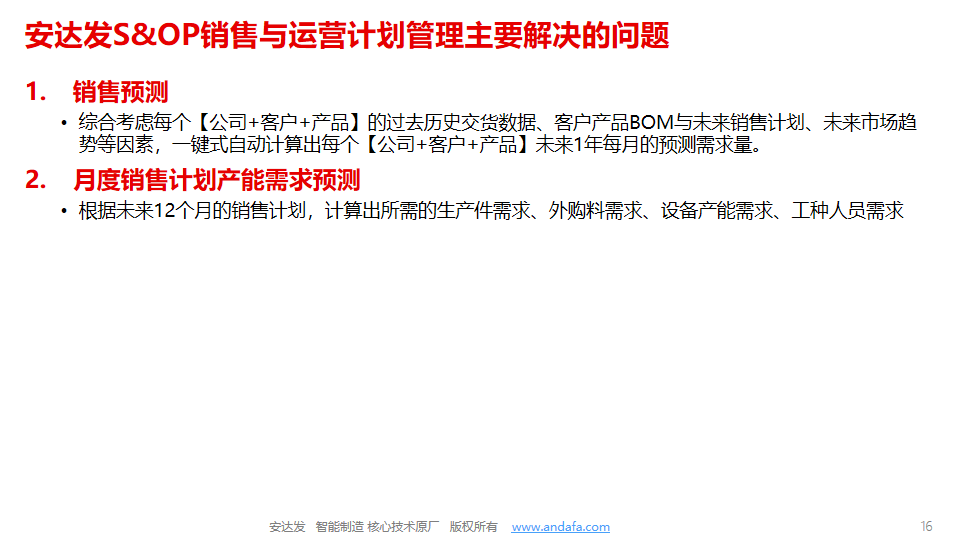

APS生产排产排程排单软件通过先进算法和实时数据整合,为家电制造提供了系统性解决方案:

全局优化与动态调度

APS生产排产排程排单软件能够同步考虑设备能力、物料约束、工艺顺序、交货期限等多重因素,在数分钟内生成最优生产计划。当遇到紧急订单插入、设备故障或物料短缺时,系统可快速重新排程,最小化对整体计划的影响。某空调生产企业导入该系统后,计划调整时间从原来的4小时缩短至15分钟,订单准时交付率提升27%。

精细化产能管理

系统通过三维可视化界面,清晰展示每台设备、每条产线的负荷状况。计划人员可以直观看到未来数周的生产安排,提前识别产能瓶颈。一家冰箱制造商使用APS生产排产排程排单软件后,通过优化生产序列,将模具更换时间减少35%,设备综合效率(OEE)提升18%。

供应链协同优化

APS生产排产排程排单软件与ERP、MES、SRM等系统无缝对接,实现计划与执行的闭环管理。系统根据精确到分钟的生产排程,自动生成物料需求计划,指导供应商精准配送。某厨电企业实施该系统后,原材料库存周转天数从42天降至28天,仓储成本降低22%。

成本精准控制

通过模拟不同生产方案的成本构成,APS生产排产排程排单软件能够帮助企业选择最优成本路径。系统可精准计算切换成本、等待成本、库存持有成本等,为成本控制提供数据支撑。某小家电企业通过系统优化,每年减少因换线造成的产能损失约1200小时。

三、场景应用:APS在家电制造的落地实践

大家电生产优化:针对冰箱、洗衣机等产品结构复杂的特点,APS生产排产排程排单软件能够优化发泡、喷涂、总装等关键工序的协同,减少在制品积压。某洗衣机工厂通过系统实施,在制品库存降低40%,生产周期缩短30%。

小家电柔性生产:面对电饭煲、吸尘器等产品型号多、批量小的特点,系统可智能合并相似工艺订单,优化生产批次。某小家电企业通过APS生产排产排程排单软件,将平均换线时间从45分钟缩短至28分钟。

季节性波动应对:针对空调、电暖器等季节性产品,系统可通过需求预测与产能模拟,提前规划生产资源。某空调企业利用系统的模拟功能,成功应对旺季产能需求,在人员未增加的情况下产能提升25%。

四、实施路径:走向智能制造的关键步骤

成功部署APS生产排产排程排单软件需要系统化推进:

需求分析与规划:明确企业痛点和改善目标,制定符合业务特点的实施方案。

数据基础准备:建立准确的物料清单(BOM)、工艺路线、设备能力等基础数据。

系统配置与测试:根据家电生产特性配置约束规则和优化算法,进行多轮测试验证。

人员培训与推广:培养既懂业务又懂系统的复合型人才,推动管理方式变革。

持续优化迭代:结合生产实践不断调整参数,使系统越来越贴近实际需求。

五、未来展望:APS驱动家电智造升级

随着工业互联网、数字孪生等技术的发展,APS生产排产排程排单软件正在与更多智能化系统深度融合:

与物联网平台结合,实现设备状态实时感知与自适应排产

与数字孪生系统集成,在虚拟环境中模拟验证生产方案

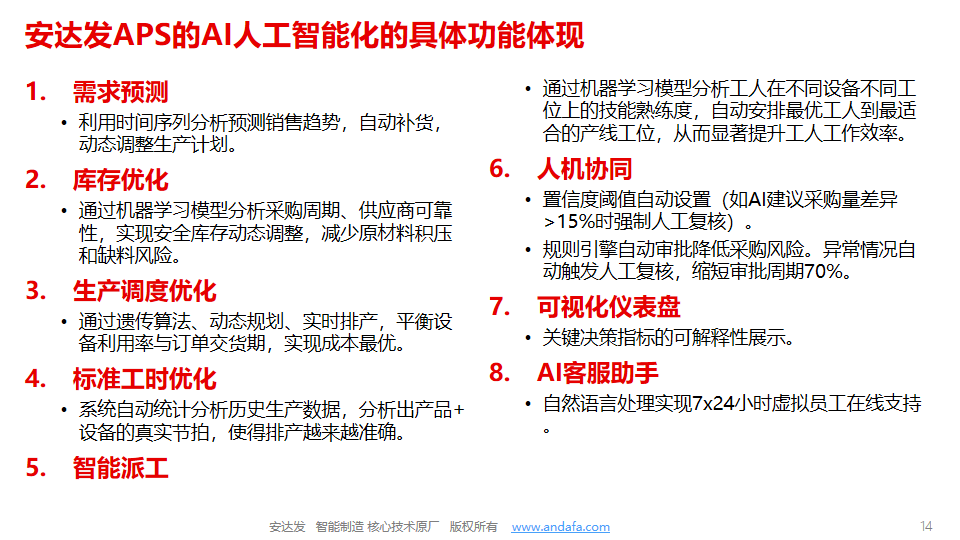

与人工智能融合,实现预测性维护与智能决策支持

结语

在家电行业从制造向智造转型的浪潮中,APS生产排产排程排单软件已不仅是提升效率的工具,更是企业构建数字化竞争力的战略选择。它通过将复杂的生产约束转化为清晰的执行指令,帮助企业在不确定的市场环境中建立确定性交付能力。对于追求卓越的家电企业而言,投资APS生产排产排程排单软件就是投资未来——投资于更敏捷的响应能力、更高效的生产体系、更持续的盈利增长。在智能化制造的赛道上,拥有先进生产计划能力的企业,必将赢得下一个十年的竞争主动权。