安达发|生产计划排单软件如何成为紧固件厂的“终极武器”?

在长三角和珠三角星罗棋布的工业区内,数以万计的紧固件企业日夜运转,螺丝、螺母、螺栓等产品从这里流向全球。然而,繁荣背后隐藏着普遍的管理阵痛:订单忽多忽少、设备忙闲不均、交货日期频频告急、库存积压与短缺并存……传统的生产管理模式,如同一位疲惫的调度员,在纷繁复杂的订单、设备、材料和交期之间左支右绌。当今竞争激烈的市场环境下,一场以生产计划排单软件为核心的数字化变革,正成为紧固件企业提升核心竞争力、挣脱管理泥沼的关键突破口。

紧固件行业的生产计划之难,源于其鲜明的行业特性。产品规格成千上万,材料、工艺、表面处理方式各异;订单往往呈现“多品种、小批量、快交期”的特点,插单、改单频繁;生产流程涉及冷镦、热处理、电镀、包装等多道工序,设备资源协调复杂。许多企业仍依赖Excel表格或简单ERP模块进行粗放计划,导致计划可执行性差、设备利用率低、在制品库存高企、准时交货率难以保障。一个订单的延误,如同多米诺骨牌,可能引发客户信任危机与连锁损失。

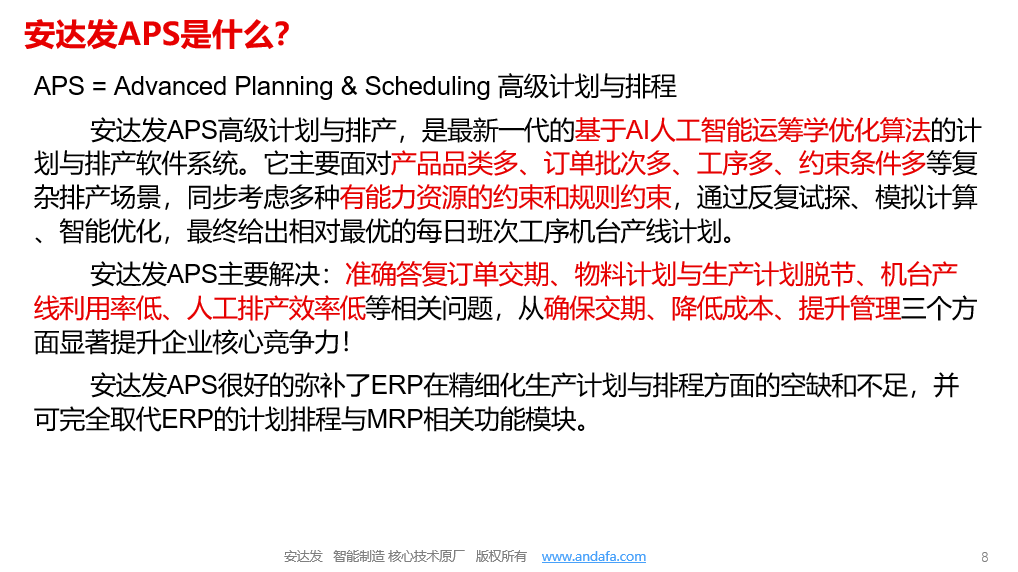

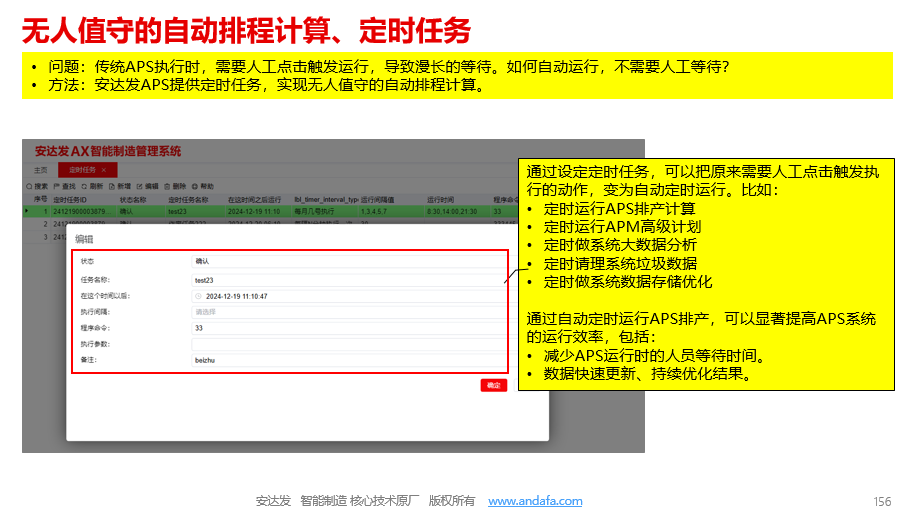

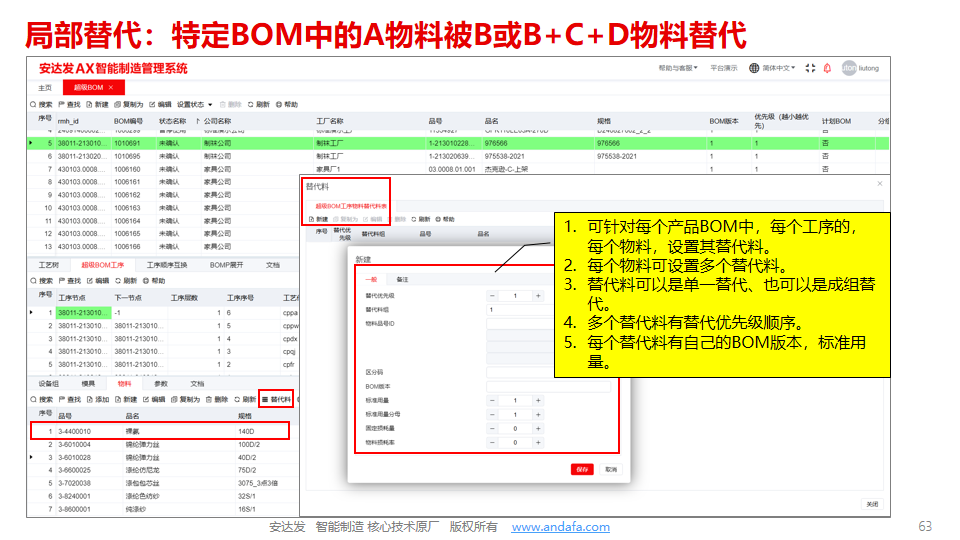

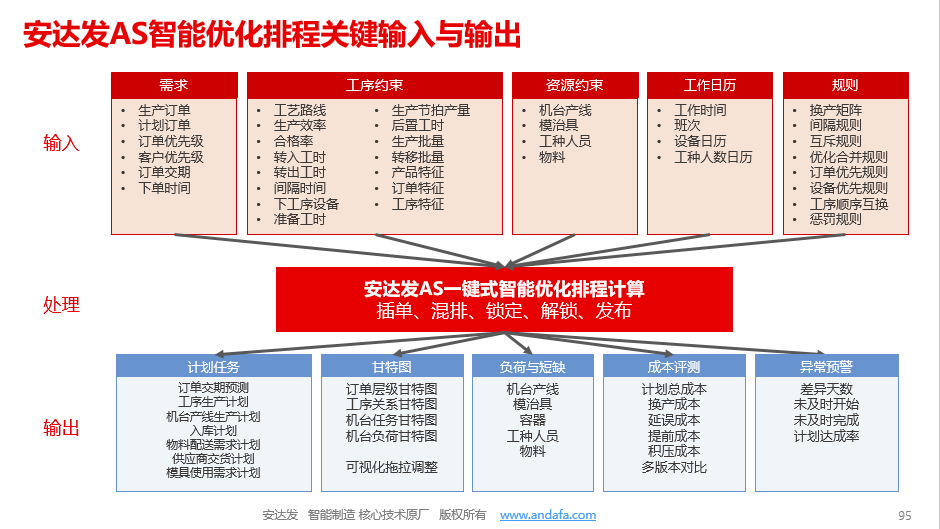

专为紧固件行业打造的智能生产计划排单软件,正是针对上述痛点而生。它不再仅仅是记录工具,而是深度融合行业知识(Know-how)的智能决策中枢。其核心价值首先体现在高级计划与排程(APS)能力上。软件通过集成算法,综合考虑订单优先级、工艺路线、设备能力、模具状况、物料供应等多重约束,可在几分钟内生成直观、可行、优化的详细生产作业计划,将计划人员从繁重的手工计算中解放出来。

更重要的是,优秀的生产计划排单软件具备强大的动态优化与模拟仿真功能。当紧急插单、设备故障或物料延迟等突发状况发生时,系统能快速重新排程,模拟不同决策对整体生产的影响,协助管理者做出最佳调整,大幅提升生产体系的韧性与响应速度。例如,某中型紧固件企业在引入软件后,面对一个要求两周内交付的高价值紧急订单,系统通过自动协调各工序瓶颈资源,精准预判了交货期,并顺利执行,赢得了客户高度认可。

此类软件的实施,为企业带来多维度的价值提升。最直接的体现是生产效率与资源利用率的飞跃。通过精益排产,减少设备等待与切换时间,设备综合效率(OEE)通常可提升15%-30%。其次,交付能力显著增强,订单准时交付率可由原来的70%左右提升至95%以上,极大增强客户满意度。再次,库存结构得以优化,通过精准的物料需求计划(MRP)联动,在制品和原材料库存可降低20%-40%,加速资金周转。此外,清晰的可视化排程看板,使得生产进度一目了然,促进了车间各部门的协同,管理更加透明、精准。

当然,成功引入生产计划排单软件并非一蹴而就。它需要企业打好数据基础,确保物料编码、工艺工时、设备日历等主数据的准确性;需要变革管理,让计划、生产、采购等团队适应新的协同工作模式;更需要选择与自身业务高度匹配、兼具行业深度与技术灵活性的软件产品。一些领先的解决方案已开始融合物联网(IoT)数据,实时采集设备状态,并借助人工智能(AI)机器学习,使排产结果不断自我优化,向“自适应智能排产”演进。

从“经验驱动”到“数据智能驱动”,紧固件行业的生产管理正经历深刻蜕变。生产计划排单软件作为智能制造的核心引擎,已不再是大型企业的专属。对于广大中小型紧固件企业而言,它同样是应对成本压力、提升交付可靠性、实现精细化管理的必备数字工具。在产业升级的大潮中,率先拥抱智能排单技术的企业,必将更快地打通内部运营脉络,以更敏捷、更高效、更可靠的生产体系,紧固中国制造在全球产业链中的关键地位。