安达发|半导体车间的AI大脑:APS智能排产如何让芯片制造快人一步

一、APS生产排产软件概述

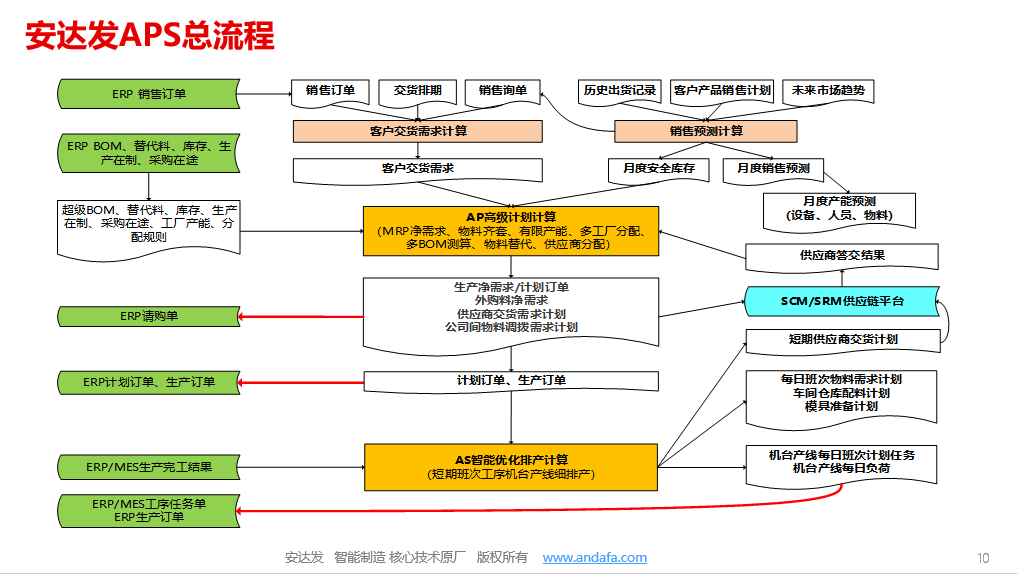

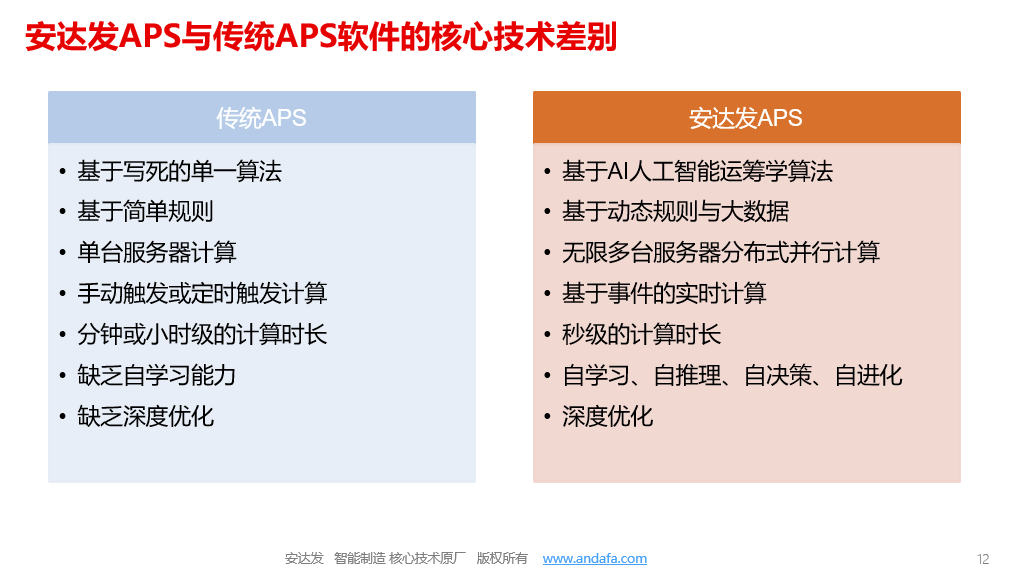

半导体行业的APS系统与传统MRP系统有着本质区别。传统MRP主要基于静态数据和固定提前期进行计算,而APS系统则采用约束理论(TOC)、线性规划、遗传算法等先进技术,能够考虑生产过程中的多重约束条件,如设备能力、物料供应、工艺路线、人员技能等,实现动态、实时的生产排程。

二、半导体行业生APS需求

半导体生产计划与排程异常复杂,传统的人工排产或简单电子表格方式已无法满足现代半导体制造的需求。APS系统通过以下方式应对这些挑战:

多约束同步考虑:同时考虑设备、人员、物料、工艺等多重约束

动态重排程:实时响应生产异常和订单变更

可视化排产:直观展示设备负载和订单进度

模拟与预测:支持what-if分析,评估不同排产策略的影响

三、APS系统在半导体行业的核心功能

1. 智能排产引擎

半导体APS系统的核心是其排产算法引擎。先进的APS系统通常采用多种算法混合的策略:

约束理论(TOC)算法:识别并优化瓶颈工序

遗传算法:在大规模组合优化问题中寻找近似最优解

模拟退火算法:避免陷入局部最优解

启发式规则:针对特定场景的专用规则,如"最短加工时间优先"

2. 可视化排产界面

优秀的APS系统提供直观的可视化界面,帮助计划人员快速理解生产状况:

甘特图:展示设备负载和订单进度

资源负载图:显示各设备/工作中心的利用率

订单追踪:实时查看每个订单在各工序的状态

瓶颈分析:标识生产流程中的瓶颈资源

可视化界面大大降低了半导体复杂生产排程的理解难度,使计划人员能够快速做出决策。

3. 模拟与优化功能

半导体APS系统通常提供强大的模拟功能:

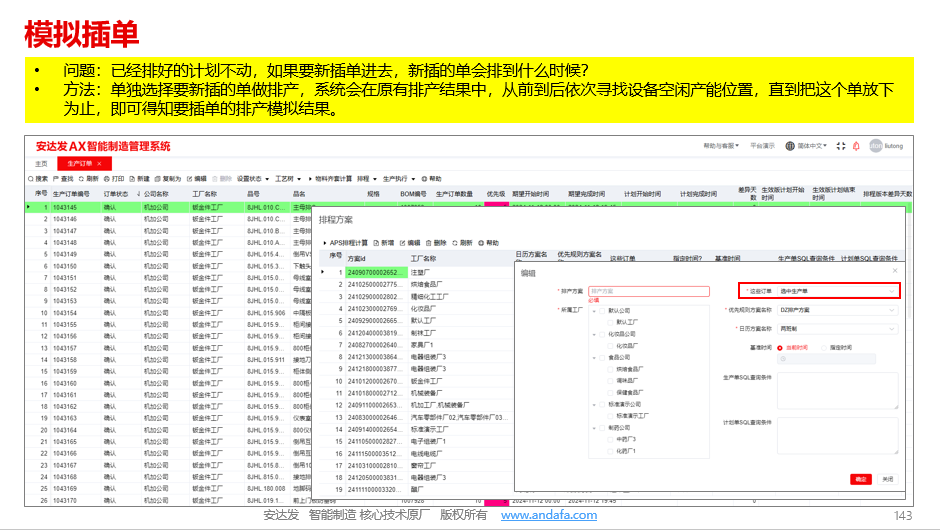

what-if分析:评估新增订单、设备故障等场景的影响

多方案比较:对比不同排产策略的关键指标差异

KPI预测:提前预测交付率、设备利用率等关键绩效指标

这些功能使计划人员能够在实际执行前评估各种决策的后果,选择最优方案。

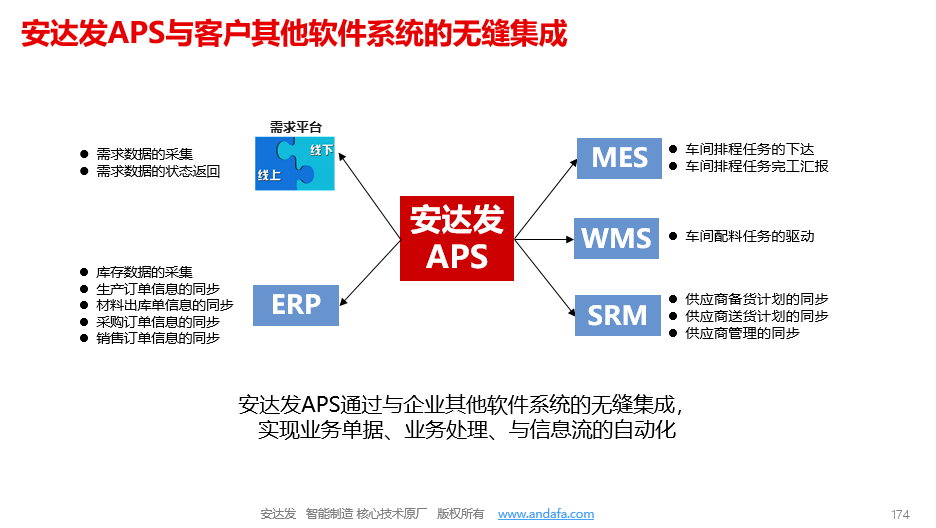

4. 与其它系统的集成

现代半导体APS系统需要与企业其它信息系统紧密集成:

MES系统:获取实时生产数据,反馈排产执行情况

ERP系统:同步订单和物料信息

设备自动化系统:直接下发排产指令到生产设备

质量管理系统:考虑质量数据对排产的影响

这种集成实现了从计划到执行的闭环管理,大大提高了排产的准确性和响应速度。

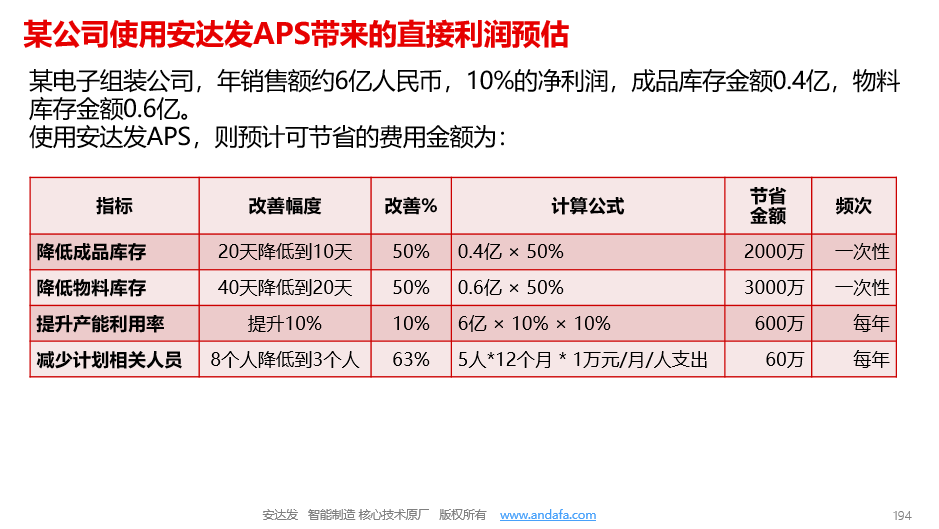

四、APS系统实施效益

半导体企业实施APS系统可以获得多方面的显著效益:

提高设备利用率:通过优化排产,减少设备空闲时间,典型提升幅度为5-15%。

缩短生产周期:减少工序间的等待时间,典型缩短幅度为10-30%。

提高准时交付率:更准确地预测和保证交付日期,准时交付率可提高15-25%。

降低在制品库存:通过精准排产减少工序间堆积,在制品库存可降低20-40%。

增强应变能力:快速响应订单变更、设备故障等异常情况,减少损失。

减少计划人力:自动化排产减少对资深计划人员的依赖,降低人力成本。

结语

在半导体这个技术密集、竞争激烈的行业,APS生产排产软件已成为提升制造效率、增强竞争力的关键工具。通过实施先进的APS系统,半导体企业可以实现从经验驱动到数据驱动的计划模式转变,在复杂多变的市场环境中保持敏捷性和竞争优势。随着技术的不断发展,APS系统将在半导体制造中发挥越来越重要的作用,成为智能制造不可或缺的组成部分。