安达发|电器厂生产计划总翻车?APS自动排产软件:这届排产我来带!

开篇:电器制造的"计划魔咒"

"订单爆单时生产线断料,产能空闲时仓库堆满滞销品"

"旺季赶工到凌晨,客户投诉却雪片般飞来"

——这是电器厂生产计划员的日常噩梦。

多型号并行、物料齐套难、旺季产能挤兑、淡季设备闲置……当生产计划反复"翻车",企业损失的不仅是订单,更是市场信任!

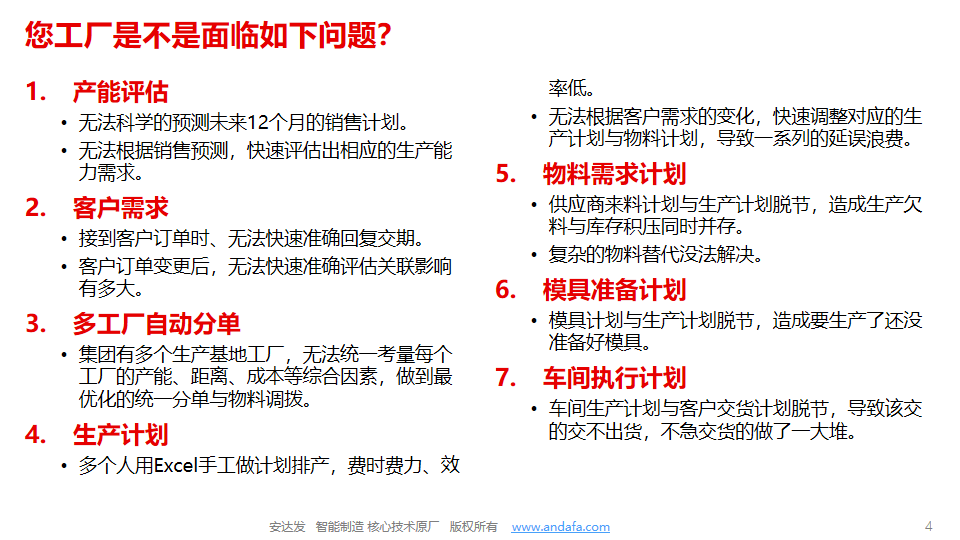

一、电器厂生产计划为何频频"翻车"?

场景1:订单与产能的错配游戏

•促销季订单暴涨300%,但注塑、PCB贴片、组装线节奏脱节,半成品堆积如山,成品却迟迟不出货。

•传统经验排产无法精准计算各环节产能耦合点,计划变"鬼话"。

场景2:物料黑洞吞噬交付希望

•5000种物料中,1颗螺丝缺货就能让整条生产线停摆;

•人工跟踪BOM齐套性如大海捞针,计划执行率不足70%。

场景3:紧急插单引发"多米诺塌方"

•客户临时加单2000台烤箱,计划员手动调整3天,却导致10个原定订单延误,违约金吃掉整单利润。

行业真相:超80%电器厂因计划失控,旺季设备利用率仅65%,订单准时交付率常年徘徊在75%!

二、安达发APS自动排产软件:给电器生产装上"最强大脑"

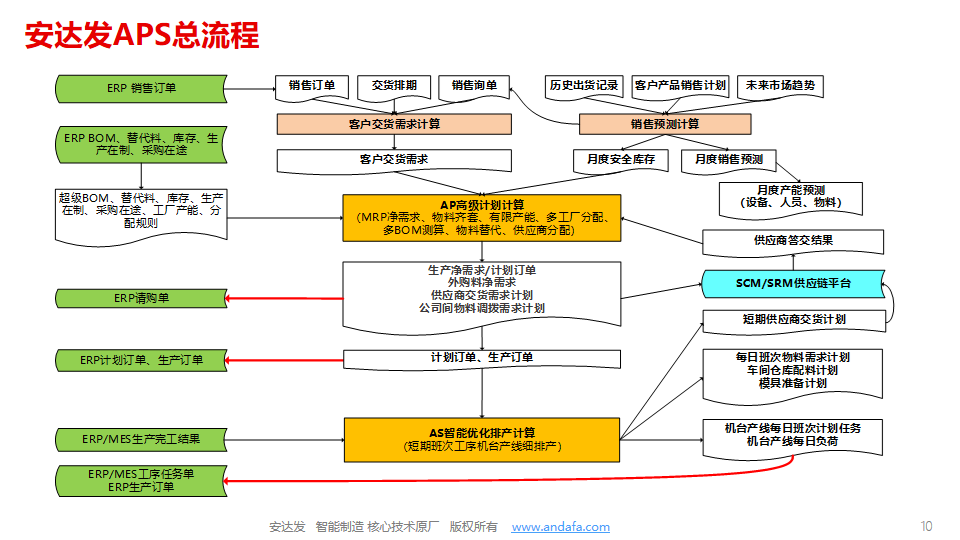

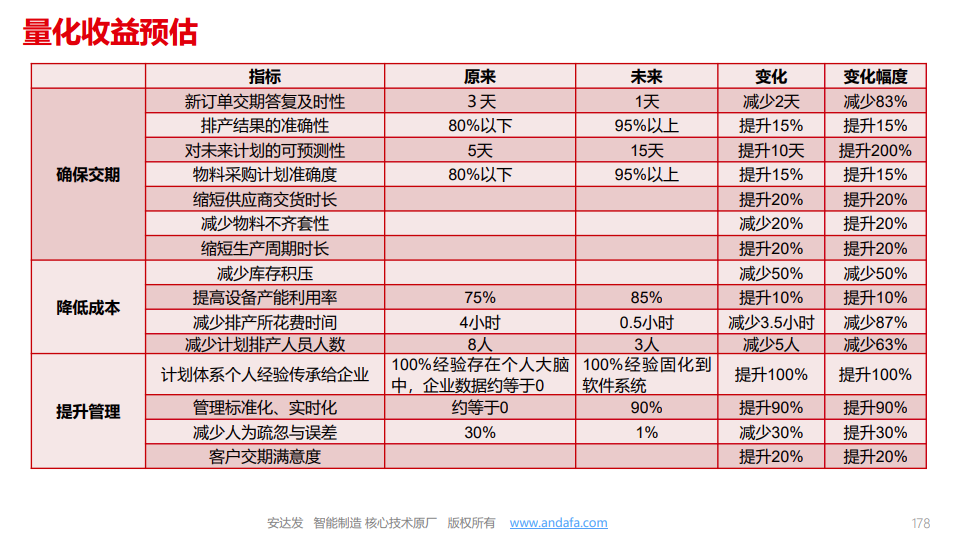

告别Excel游击战,拥抱算法指挥体系——安达发APS自动排产软件深度解构电器制造四大核心环节(注塑/电子/总装/包装),用智能排程重构生产秩序!

破局点1:全链路产能沙盘推演

•动态仿真各工序瓶颈:自动计算注塑周期→贴片等待→组装节拍→测试产能的传导关系;

•秒级生成最优解:确保模具、SMT线、流水线无缝咬合,产能利用率提升30%+。

示例:空调厂旺季排产,系统自动协调30台注塑机、5条贴片线、2条总装线,消除工序等待浪费

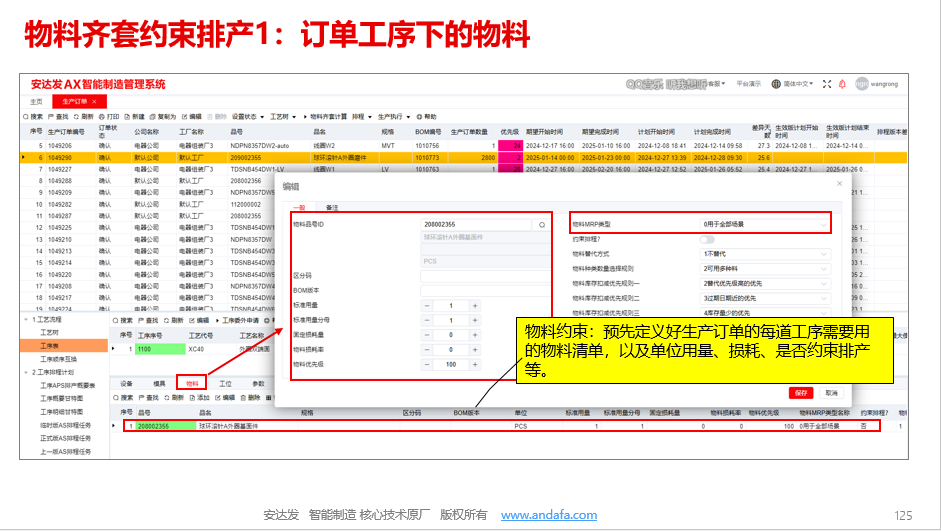

破局点2:物料齐套智能预判

•实时对接ERP/WMS,监控5000+物料库存与在途状态;

•缺料自动预警:提前3天标记"高风险订单",触发备料或调单策略,齐套率从70%→95%。

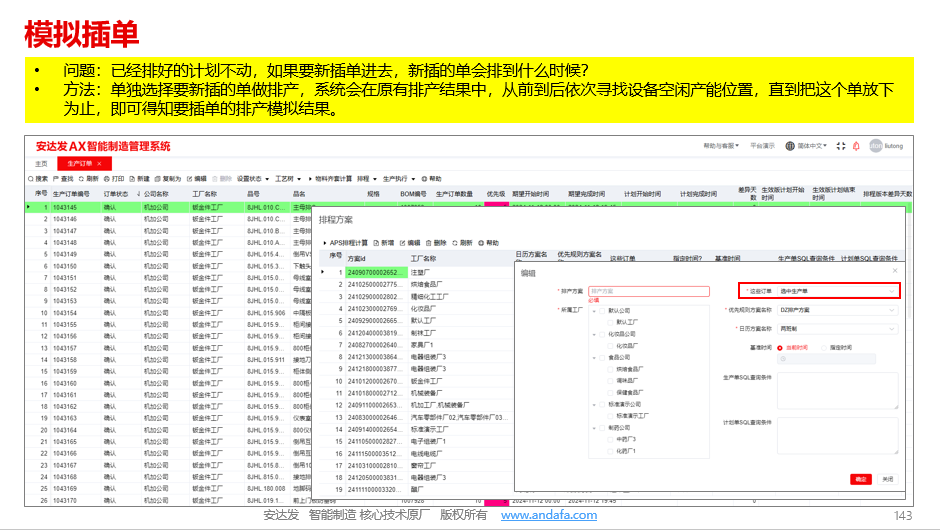

破局点3:插单影响秒级测算

•输入新订单参数(数量、交期、工艺),90秒内输出:

✅ 可承诺交期(CTP)

✅ 需延迟的原订单清单

✅ 资源冲突解决方案

•业务员当场答复客户,生产部同步接收新指令。

三、电器厂翻盘实录:从"救火队"到"先知者"

案例1:某厨电巨头(年产500万台)

•翻车现场:促销季订单激增,因物料缺货和组装线堵塞,日均损失产能30%,客户索赔超千万。

•APS自动排产软件破局:

o建立全链路数字孪生模型,自动平衡注塑与总装节拍;

o动态预警长周期物料(如进口芯片),触发安全库存机制。

•战绩:交付周期缩短40%,旺季产能利用率达92%!

四、安达发APS自动排产软件的电器行业专属基因

✅ 解耦复杂工艺约束

•预置家电特有规则:喷涂色差切换缓冲、老化测试时间窗、能效检测工序等300+逻辑。

✅ 集团多工厂协同作战

•支持总部统筹+分厂自治模式:自动分配订单至成本最优工厂(如注塑在A厂、总装在B厂)。

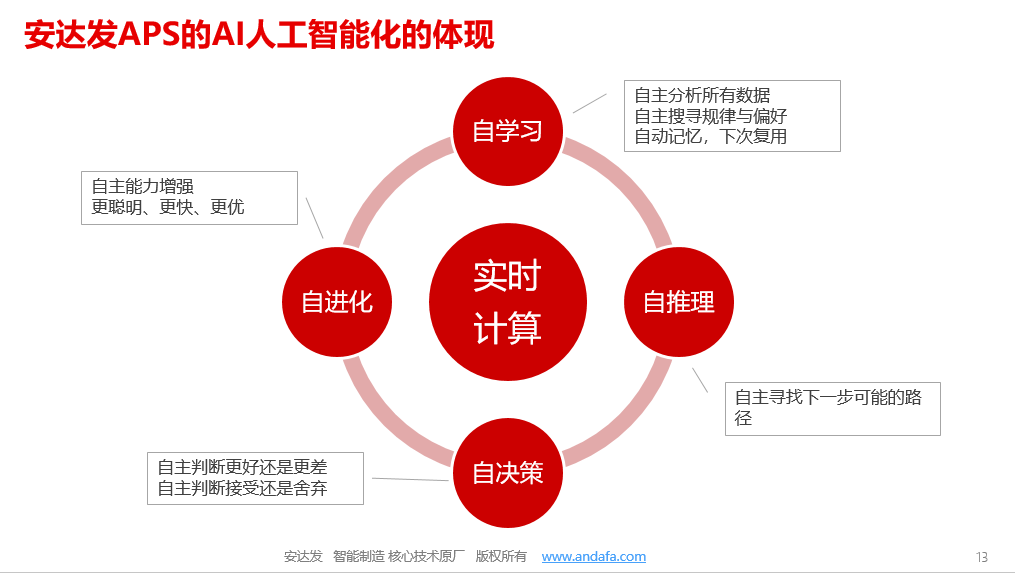

✅ 人机协同进化

•计划员拖拽调整方案→系统实时校验可行性→AI学习优化习惯,越用越懂工厂!

结语:让生产计划从"翻车王"变"护航舰"!

电器行业的战争,本质是供应链效率之战。安达发APS自动排产软件以智能算法为引擎,重新定义生产计划:

🔧 不是被动跟进问题,而是主动消除风险

🔧 不是经验博弈,而是数据决策

🔧 不是部门割裂,而是全链协同

> > 安达发APS郑重宣言:这届排产,我们带定了!

立即启动智能排产升级,把"翻车现场"变成"交付标杆"!