安达发|停工待料=烧钱!APS排程软件帮服装厂每年省下50万‘线头浪费’

一、服装厂的隐形杀手:停工待料=每分钟都在烧钱

在服装制造业,“停工待料”是最常见却又最容易被忽视的成本黑洞。

•生产线突然停下:裁床等布料,缝纫机等辅料,包装等标签……任何一个环节的物料延迟,都会让整条产线陷入停滞。

•紧急调货=高价采购:为了赶交期,工厂不得不加急空运物料,采购成本飙升。

•工人闲置=工资照付:工人干坐着等料,但工资、社保、管理成本一分不少。

某服装厂老板曾算过一笔账:每次停工1小时,全厂损失近5000元。一年下来,光是“等料”造成的浪费就超过50万元——这些钱,完全可以用来升级设备、提高工人福利,甚至开拓新市场!

二、传统管理方式:靠经验、靠催货、靠运气

为什么服装厂总是陷入“停工待料”的困境?根本原因在于生产计划与物料供应脱节:

•手工排产,计划赶不上变化:计划员用Excel排产,一旦客户插单或物料延迟,整个计划全乱。

•采购与生产信息不同步:采购部按“预估”下单,但生产计划随时在变,导致要么物料过剩,要么严重短缺。

•库存管理混乱:面料、纽扣、拉链等辅料堆积如山,但真正急需的却总是缺货。

“以前我们每天早会的主题就是——‘今天哪个车间又没料了?’”某服装厂生产经理无奈地说,“计划部怪采购部,采购部怪供应商,最后老板只能自己飞去找货。”

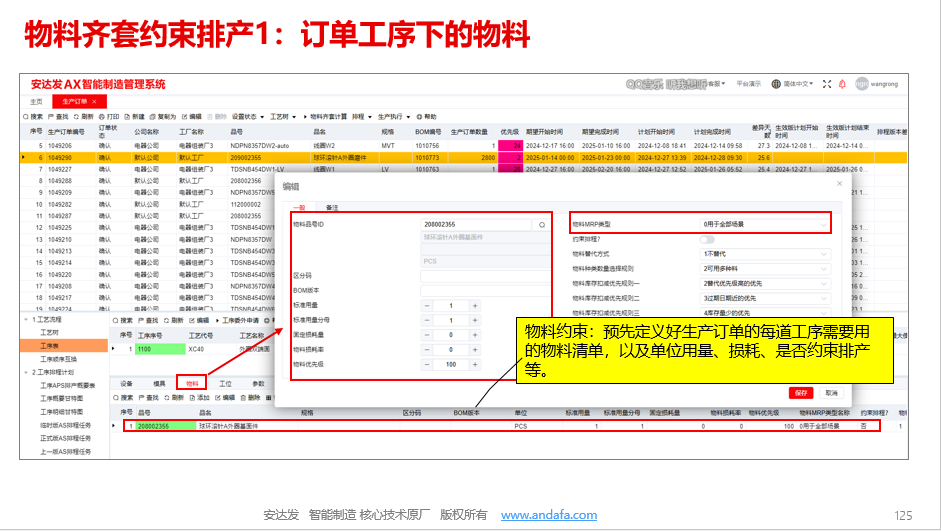

三、安达发APS排程软件:让物料“精准到位”,产线不再“饿肚子”

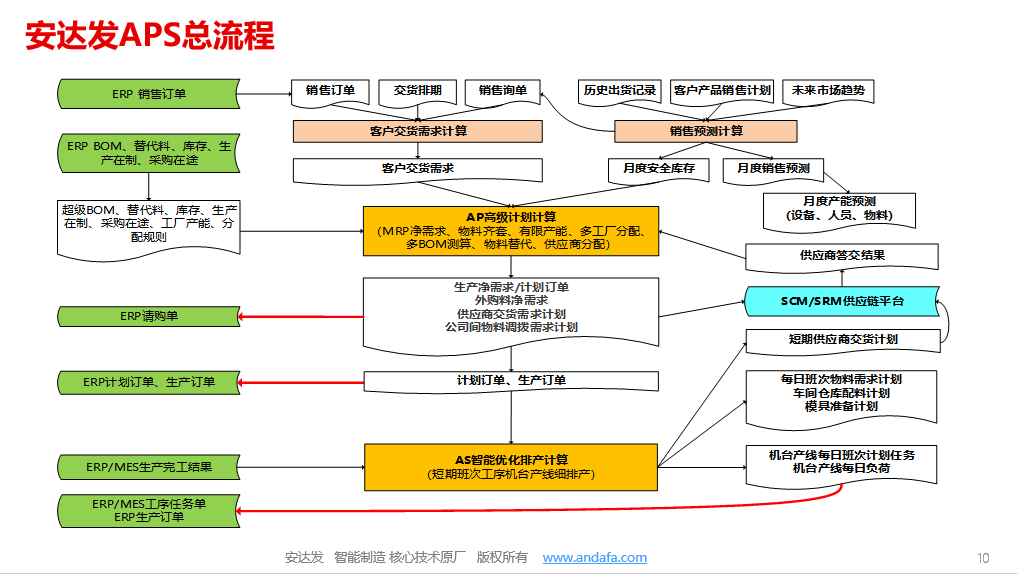

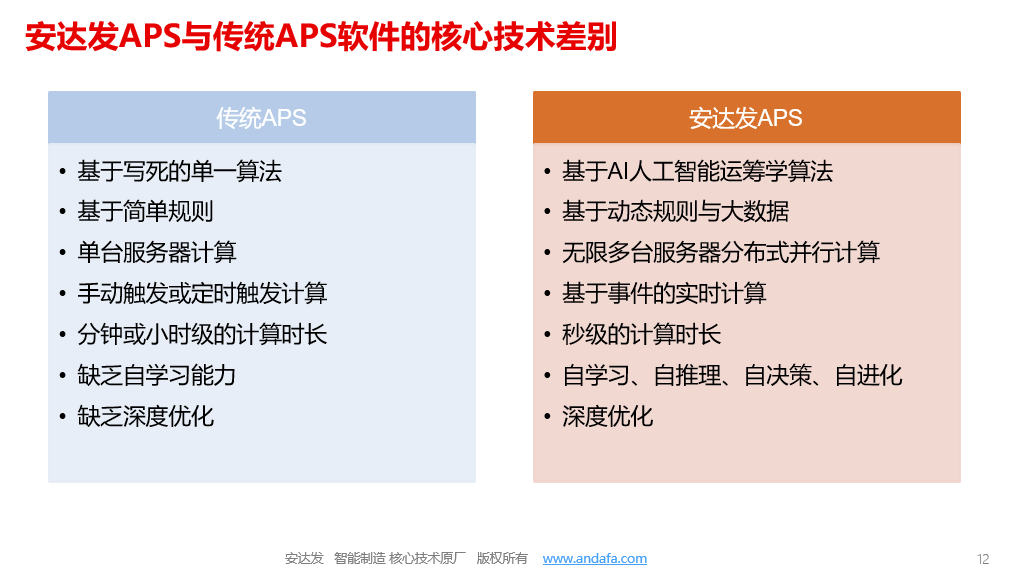

如何破解“停工待料”困局?安达发高级计划排程系统(APS)给出了智能化的解决方案:

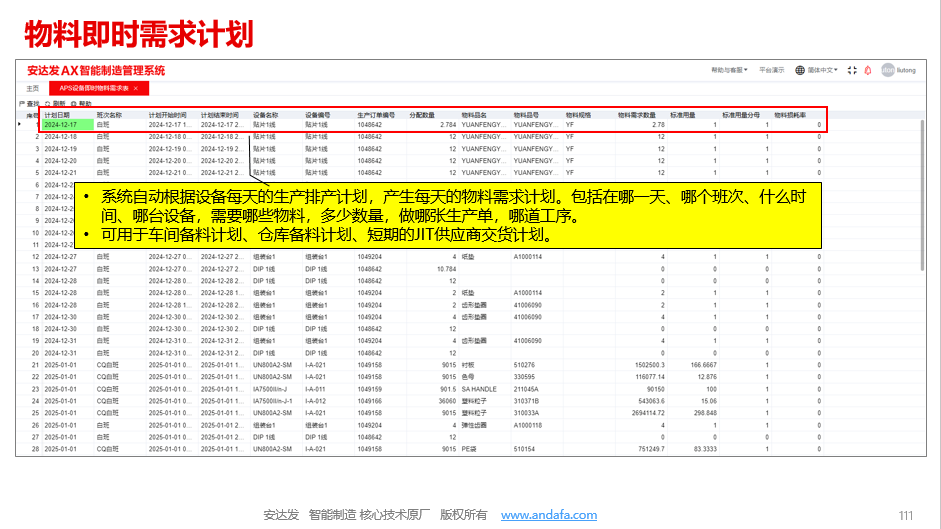

(1)智能物料需求计算:不再“凭经验”采购

•APS排程软件根据实时生产计划,自动计算未来几天甚至几周的物料需求,并同步给采购部门。

•例如:某款衬衫需要5000米布料+2000个纽扣,系统会精确匹配供应商的交货时间,确保物料不早到(占库存)、不晚到(断料)。

(2)动态预警:提前发现“缺料风险”

•如果某批面料因天气原因延迟到货,APS排程软件会提前3天预警,并自动调整生产顺序,优先生产其他可用物料的订单。

•某服装厂使用APS排程软件后,停工待料时间减少80%,生产线真正实现“无缝衔接”。

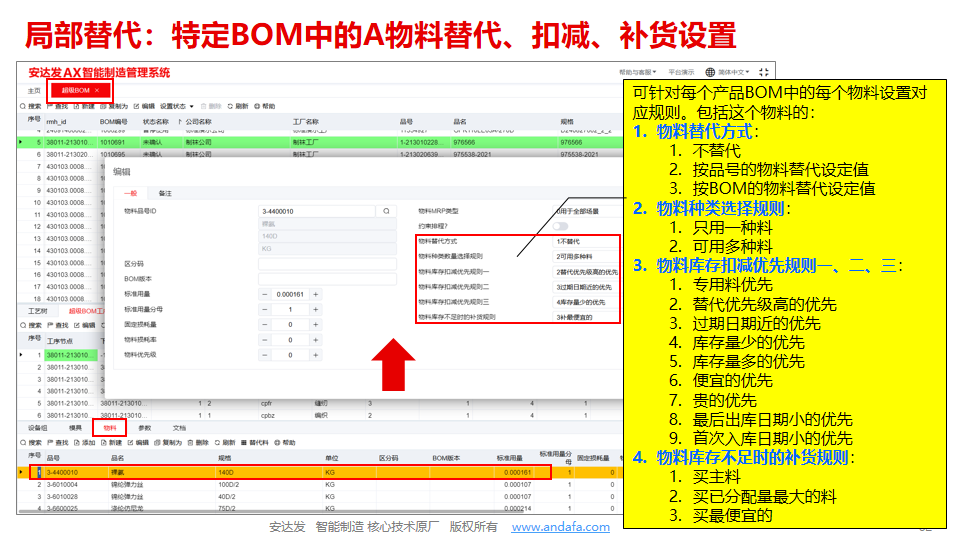

(3)库存优化:减少“线头浪费”

•服装行业最头疼的就是“线头库存”——各种零碎辅料(线、扣子、标签)堆积如山,但关键时刻总是不够用。

•APS排程软件通过智能分析,精准控制采购量,避免过量囤积,每年可节省数十万冗余库存成本。

四、真实案例:从“天天救火”到“轻松管理”,每年省下50万

浙江某中型服装厂曾饱受“停工待料”之苦:

•每月停工超30小时,直接损失15万元;

•紧急空运物料,额外支出10万元/月;

•库存积压严重,辅料占用资金高达200万。

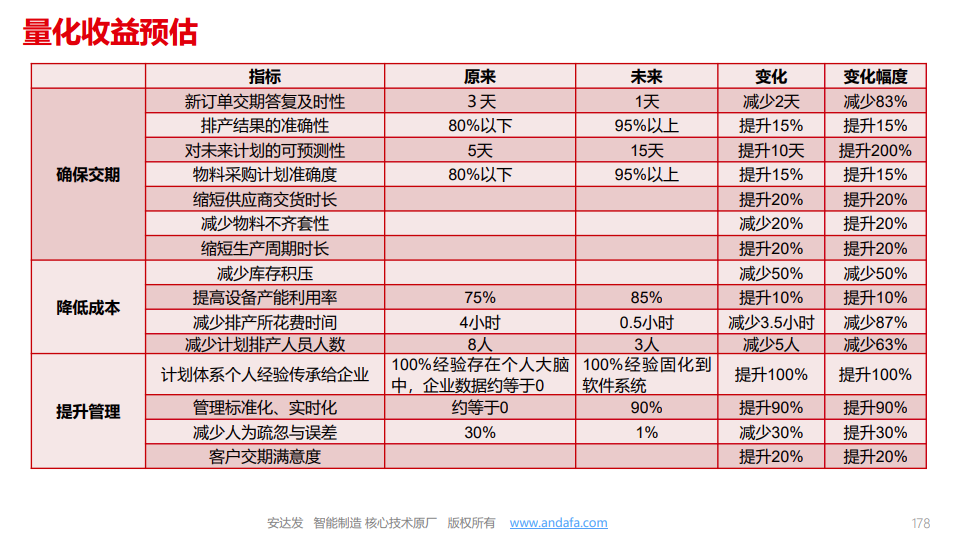

引入安达发APS排程软件后,该厂实现了惊人转变:

✅ 停工时间减少90%,生产线流畅运转;

✅ 采购成本降低20%,不再被供应商“加急费”绑架;

✅ 库存周转率提升50%,释放100多万流动资金;

✅ 年省50万,相当于多赚了一条小型产线的利润!

“以前我们每天都在‘救火’,现在APS排程软件就像个‘智能管家’,自动帮我们算好物料、排好生产,我们只需要专注品质和交期。”该厂生产总监感叹道。

五、你的工厂,还在为“停工待料”买单吗?

在服装行业,时间=金钱,效率=利润。每一次停工待料,都在无声无息地吞噬企业的竞争力。

安达发APS排程软件,就像给工厂装上了一个“智能大脑”:

🔹 精准计算物料需求,避免“等料”浪费;

🔹 动态调整生产计划,灵活应对插单、延迟;

🔹 优化库存管理,减少“线头浪费”,释放现金流。

别再让“停工待料”烧掉你的利润! 立即升级APS排程软件,让你的服装厂从“救火模式”进入“智能生产”时代,每年轻松省下50万!