安达发|订单像螺丝一样多?APS生产排产软件让五金厂排产进入生产智能时代!

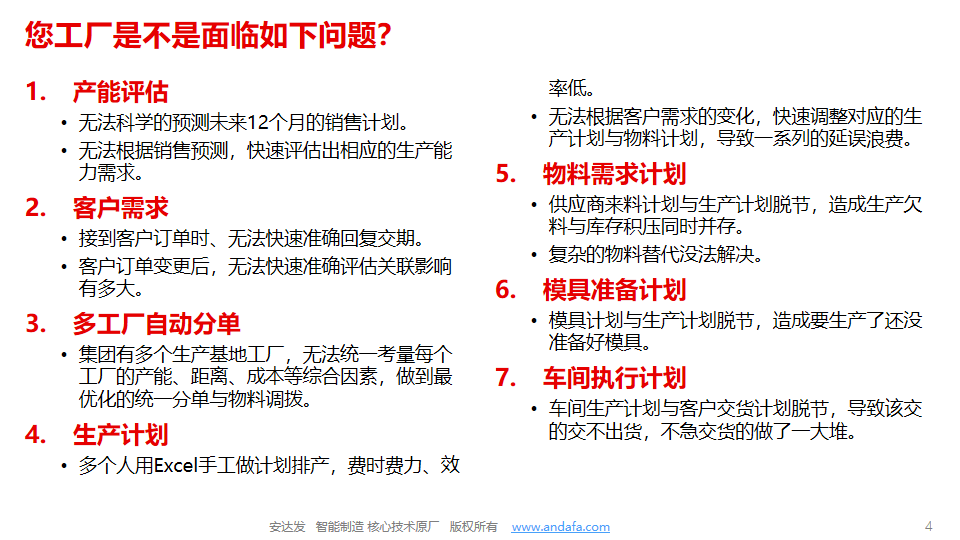

一、五金厂的困境:订单爆满,生产却“打结”

在五金制造行业,订单多本是好事,但如果管理不善,反而会变成一场灾难:

• 订单堆积如山:客户催货、插单频繁,生产计划一天变三次,车间像无头苍蝇。

• 设备空转等料:车床、冲床、电镀线因缺料或换模频繁停机,产能浪费高达30%。

• 工人疲于奔命:紧急插单导致产线频繁切换,工人加班加点,效率却越来越低。

• 库存积压与缺货并存:螺丝、螺母、垫片等小件物料堆积如山,但客户急需的规格却总是缺货。

“我们厂每天接单像拧螺丝一样快,但生产排程却像生锈的螺母——转不动!”某五金厂老板无奈地说。

二、传统排产:靠Excel、靠经验、靠运气

为什么五金厂总是陷入“订单越多,生产越乱”的怪圈?核心问题在于生产计划与执行脱节:

• 手工排产,误差大:计划员用Excel排程,面对数百个订单、几十台设备、复杂的工艺路线,根本无法精准计算。

• 插单=全盘重来:客户临时加单或变更交期,整个生产计划推倒重做,车间一片混乱。

• 物料管理靠“人脑记忆”:螺丝、弹簧等小件物料规格繁多,采购与生产信息不同步,经常“有订单没物料,有物料没订单”。

• 设备利用率低:换模、调试占用了大量生产时间,但无人统计优化。

“以前我们生产会议就是‘吵架大会’——销售怪生产慢,生产怪采购迟,采购怪供应商不靠谱。”某五金厂生产经理苦笑道。

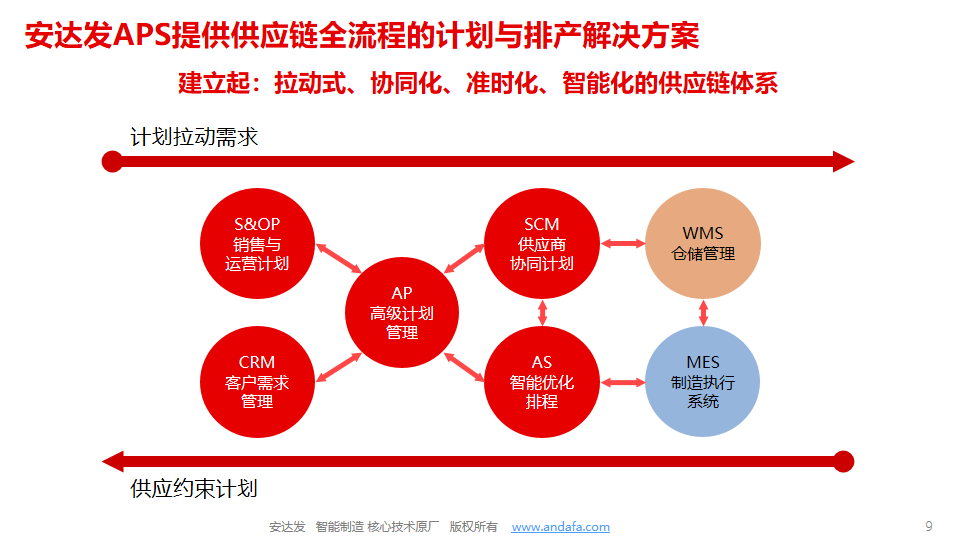

三、安达发APS生产排产软件:智能排产,让生产“拧紧”效率

如何破解五金厂的生产困局?安达发高级计划排程系统(APS)给出了智能化解决方案:

(1)智能排程:1小时排完1周的生产计划• APS生产排产软件采用人工智能算法,自动计算最优生产顺序,综合考虑设备能力、物料库存、工艺约束、交货期等要素。

• 插单秒级响应:客户新增订单或变更需求,系统5分钟内重新排产,并精准评估对现有计划的影响。

• 某五金厂应用效果:排产时间从8小时缩短至30分钟,订单准时交付率从65%提升至95%。

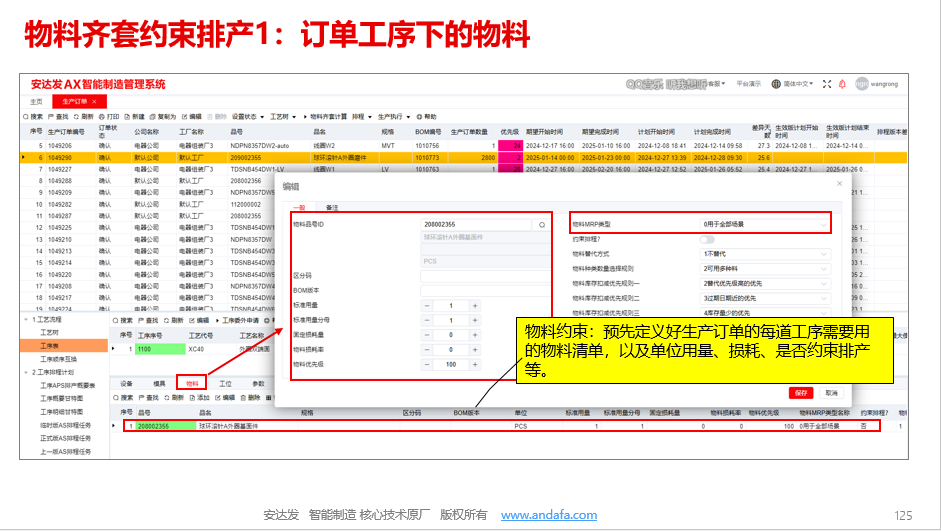

(2)动态物料协同:螺丝螺母不“断供”

• 系统实时监控物料库存,自动匹配生产需求,缺料时提前预警,避免“产线等料”。

• 智能采购建议:根据未来生产计划,自动生成采购清单,避免过量囤积或临时加急。

• 某紧固件厂案例:库存周转率提升50%,采购成本降低20%。

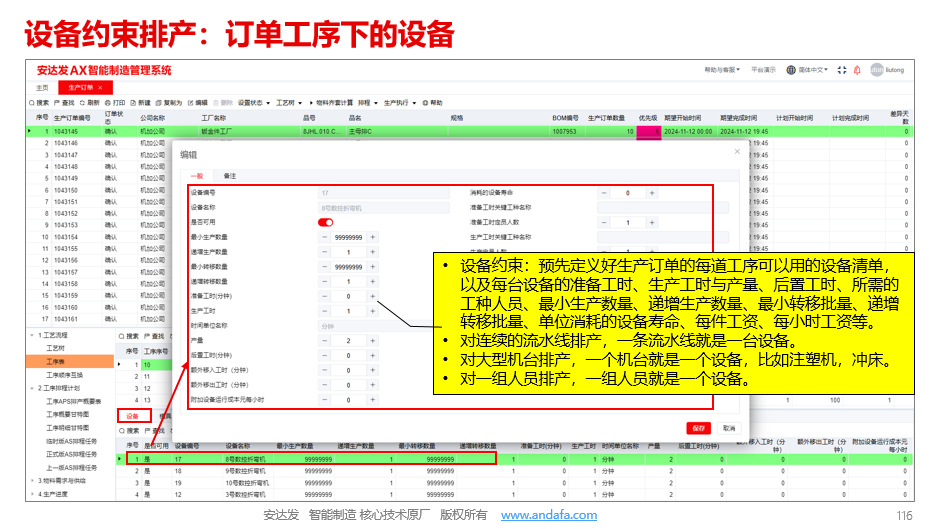

(3)设备优化:减少“空转”,提升OEE

• 自动计算最优换模顺序,减少设备闲置时间。

• 可视化看板:实时监控每台设备的运行状态、产能利用率,找出瓶颈机台。

• 某冲压厂效果:设备综合效率(OEE)从60%提升至85%,相当于多出2台机器!

(4)全流程透明化:销售、生产、采购不再“打架”

• 销售部门可实时查看订单进度,精准承诺交期。

• 生产部门按系统指引执行,减少人为干预。

• 采购部门按计划备料,避免盲目下单。

四、真实案例:从“生产混乱”到“智能工厂”

广东某五金配件厂曾深陷管理泥潭:

• 月均订单500+,但准时交付率仅60%;

• 车间换模频繁,设备利用率不足50%;

• 库存积压超300万,但客户急需的规格总缺货。

引入安达发APS生产排产软件后:

✅ 排产效率提升5倍,计划员从“天天加班改计划”变为“一键生成最优排程”;

✅ 订单交付率飙升至98%,客户投诉减少80%;

✅ 设备OEE提升至80%,相当于新增3台机器产能;

✅ 库存降低40%,释放流动资金200万。

“以前我们是‘救火队’,现在是‘智能工厂’!”该厂总经理感慨道。

五、你的五金厂,还在用“手工排产”硬扛吗?

在竞争激烈的五金行业,效率=利润,智能=竞争力。安达发APS生产排产软件,就像给工厂装上了一个“超级大脑”:

🔹 智能排产:1小时搞定1周计划,插单不再手忙脚乱;

🔹 动态物料管理:螺丝、螺母、弹簧精准匹配,不断料不积压;

🔹 设备优化:减少空转,提升产能,相当于免费增加设备;

🔹 全流程协同:销售、生产、采购数据互通,告别“部门战争”。

别再让订单“拧死”你的生产效率! 立即升级APS生产排产软件,让你的五金厂从“混乱生产”迈向智能制造新时代,订单越多,利润越高!