安达发|某农药厂用APS生产排产软件提升设备利用率,年省电费50万!

引言:传统生产模式的效率瓶颈

在化工、农药等流程制造行业,生产批次间的切换时间(即批次间隔)直接影响整体产能和能耗。过去,许多企业依赖人工经验进行生产排程,导致设备停机时间长、能源浪费严重、生产效率低下。然而,某农药厂通过引入安达发APS(高级计划排程)系统,成功将批次间隔从7小时压缩至5小时,不仅提升了设备利用率,还实现了年省电费50万元的惊人效益!这一案例充分展现了智能制造技术在传统工业中的巨大潜力。

一、效率革命:批次间隔缩短2小时意味着什么?

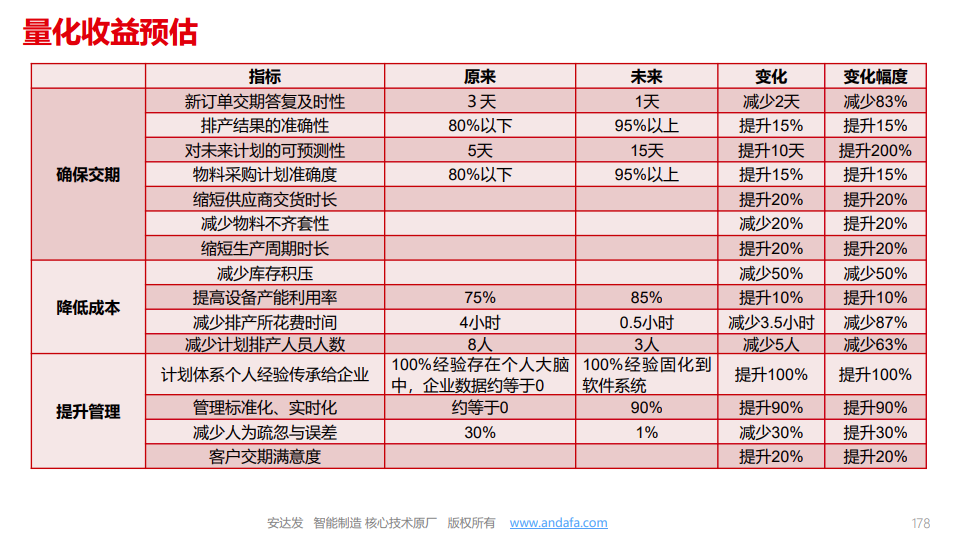

1. 直接经济效益:年省电费50万

农药生产属于高能耗行业,反应釜、干燥设备、包装线等环节的电力消耗巨大。在传统模式下,由于排产不合理,设备在批次切换时往往需要长时间停机等待,导致能源空耗。而安达发APS生产排产软件通过优化生产节奏,将批次间隔从7小时降至5小时,减少了不必要的设备空转时间,直接降低了电费支出。

以该厂年产1000批次计算,每批次节省2小时,全年可减少2000小时的设备空载运行。按平均每小时250元的电费计算,仅此一项,每年就能节省50万元!

2. 产能提升:释放10%的潜在生产力

批次间隔缩短后,设备的有效运行时间增加,使得相同周期内可生产更多批次。产能提升约10%。在不增加设备投资的情况下,仅通过优化排程就能显著提高产量,这对企业的市场竞争力至关重要。

3. 减少库存压力,提高订单响应速度

更短的生产周期意味着产品能更快下线,减少半成品堆积,降低仓储成本。同时,企业能更灵活地应对紧急订单,提高客户满意度。

二、安达发APS生产排产软件的核心优化能力

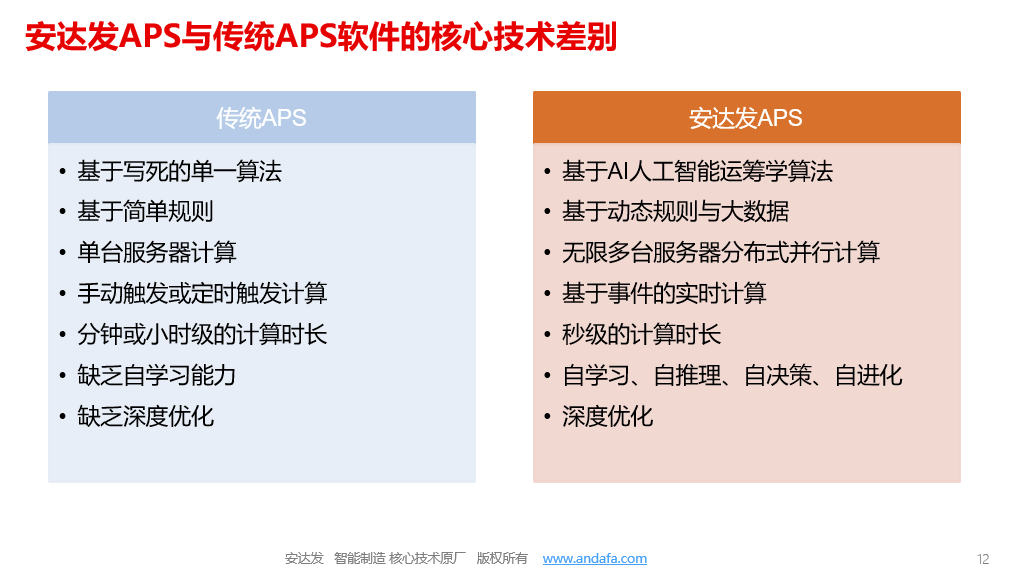

1. 智能排程:从“经验驱动”到“算法驱动”

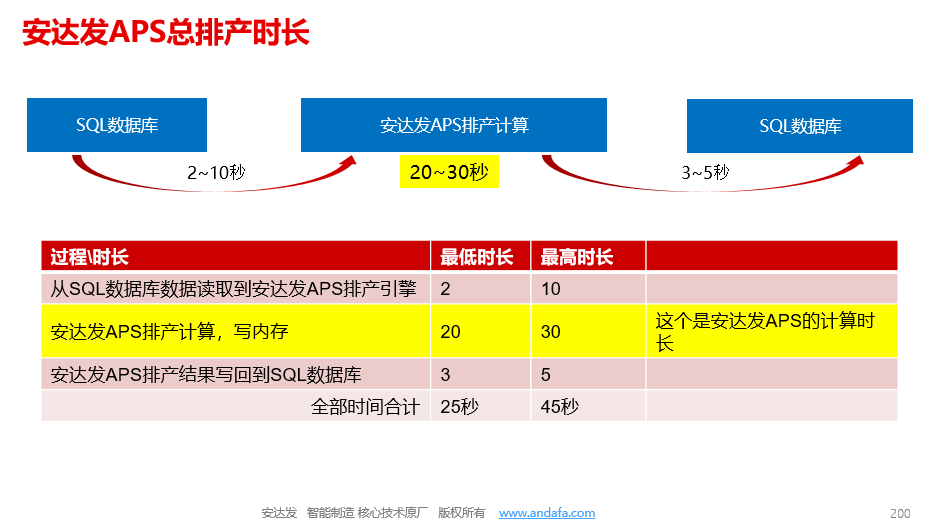

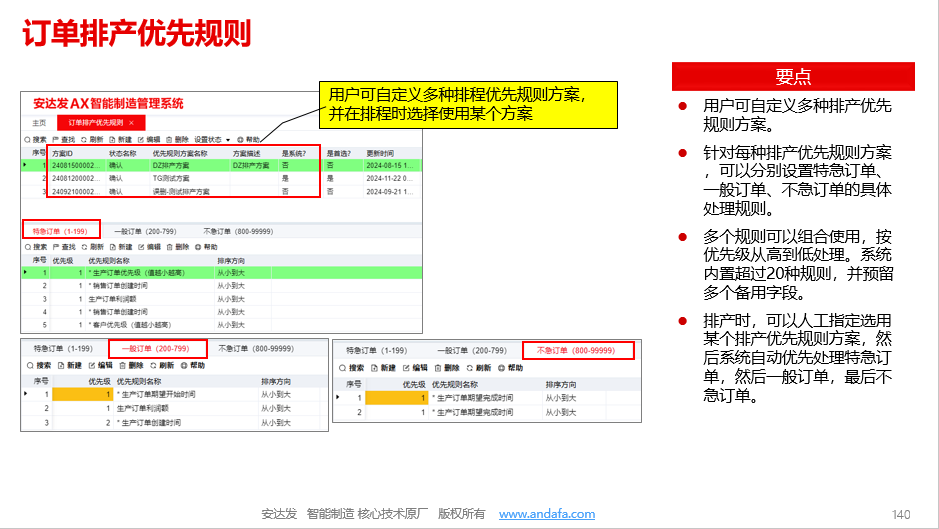

传统排产依赖人工经验,计划员需考虑设备状态、工艺顺序、物料供应等多重因素,耗时且易出错。而安达发APS生产排产软件采用运筹学优化算法,自动计算最优生产顺序,大幅减少人为干预,使排产时间从几小时缩短至几分钟。

2. 实时动态调整,减少停机等待

农药生产常面临设备故障、原料延迟等突发情况。传统模式下,一旦出现异常,整个生产计划可能被打乱,导致更长的停机时间。而APS生产排产软件具备实时动态调整能力,能快速重新优化排程,确保生产连续高效。

3. 能源优化:精准匹配设备运行与生产需求

APS生产排产软件不仅能优化生产顺序,还能结合电价峰谷策略,在低电价时段安排高能耗工序,进一步降低能源成本。

三、实施前后的生产模式对比

实施前:低效排产,资源浪费严重

• 批次切换依赖人工经验,排产决策缓慢。

• 设备停机时间长,能源浪费严重。

• 突发状况(如设备故障)导致计划延误,影响交付。

实施后:智能化生产,效率飞跃

• 批次间隔从7小时降至5小时,设备利用率提升。

• 年省电费50万元,能源成本大幅下降。

• 生产计划自动优化,异常情况快速响应。

四、行业启示:智能制造是未来趋势

该农药厂的成功案例表明,即使是传统行业,通过引入APS等智能制造技术,也能实现降本增效。未来,随着工业4.0的推进,AI排产、数字孪生、物联网(IoT)等技术将进一步优化生产流程,帮助企业提升竞争力。

结语:从“制造”到“智造”,APS生产排产软件是关键一步

这家农药厂通过安达发APS生产排产软件,不仅缩短了批次间隔、降低了能耗,还提升了整体运营效率。这一案例证明,数字化转型不是选择题,而是必答题。对于制造业企业而言,谁能更快拥抱智能化技术,谁就能在未来的市场竞争中占据先机!