安达发|外贸订单暴增!某五金厂借力安达发APS系统,交货期锐减40%破困局!

在全球供应链重构的背景下,中国制造业正迎来新一轮外贸红利。然而,订单激增带来的不仅是机遇,更是对生产管理能力的严峻考验。浙江某五金配件制造企业通过部署安达发APS(高级计划排程)系统,成功将平均交货期从45天缩短至22天,准时交付率从68%提升至96%,创造了传统制造企业数字化转型的典范案例。

一、订单激增暴露传统生产管理短板

该企业主要生产建筑五金、家具配件等产品,2024年海外订单同比增长240%。但传统生产模式很快显现出三大致命缺陷:

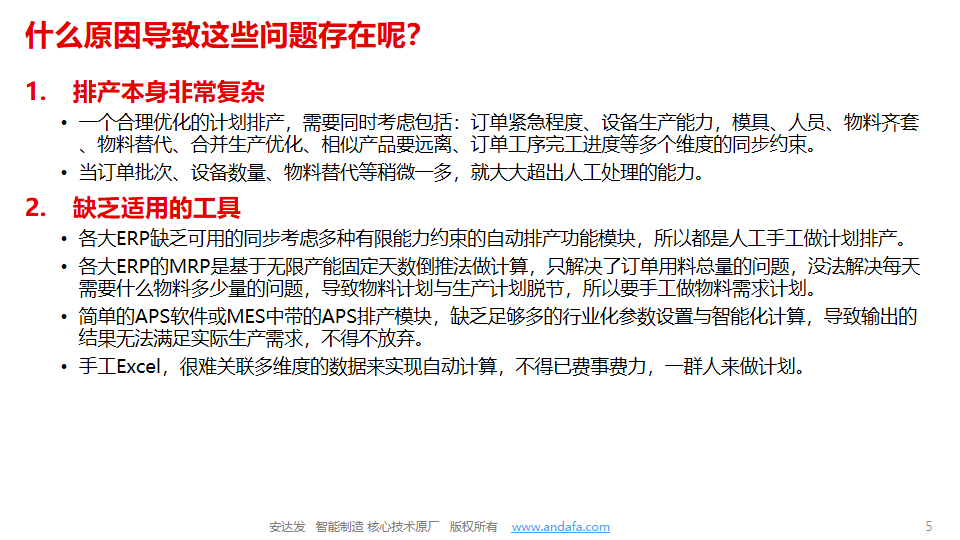

1.计划滞后性:手工排产需要3天时间,等计划做好时,物料和产能情况已发生变化。生产部长王伟表示:"最夸张时,一周内计划变更了7次,车间完全无所适从。"

2.资源错配严重:CNC加工中心经常出现"白天闲置、晚上赶工"的情况,模具更换频率高达每天15次,设备综合效率(OEE)仅为62%。

3.供应链不透明:去年因德国进口钢材延迟到货,导致价值800万的订单延期交付,仅违约金就损失了160万元。

二、APS系统带来的四大变革

安达发APS系统的实施,从根本上重构了企业的生产运营体系:

1. 智能排程引擎

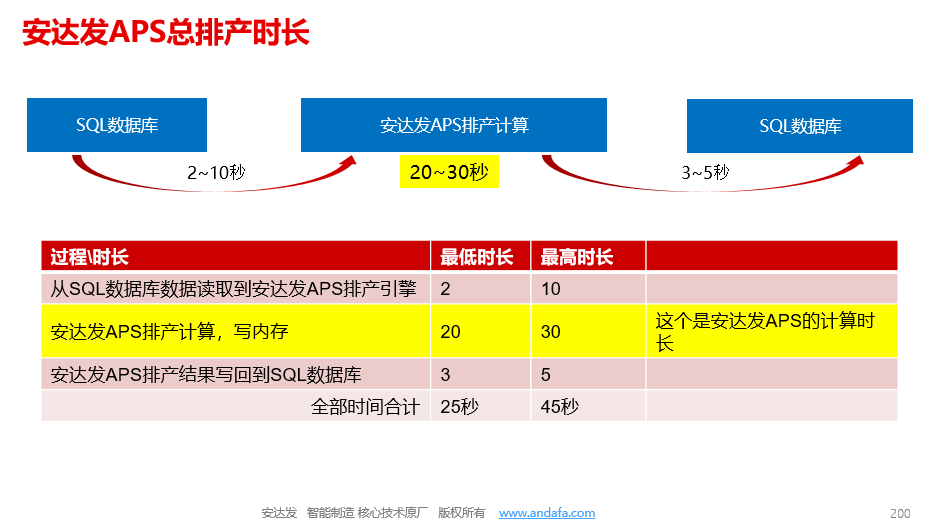

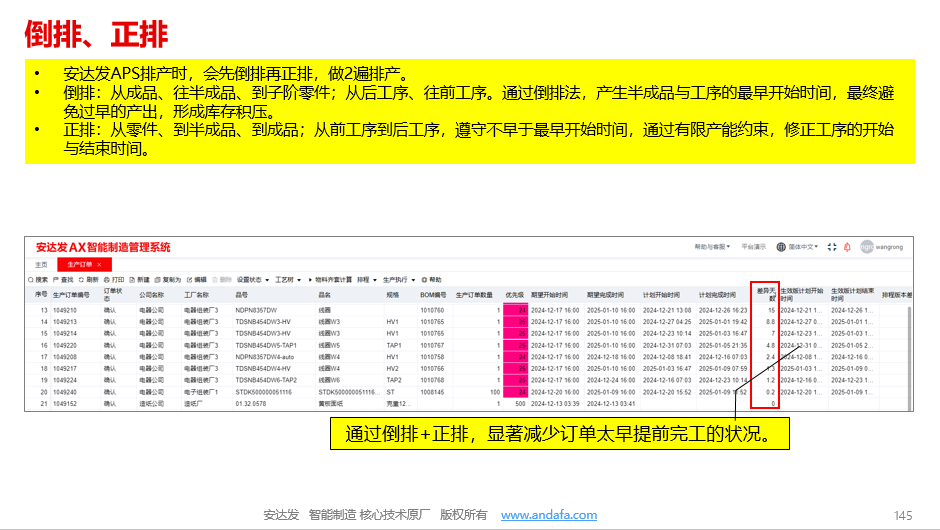

• 采用基于约束理论的算法,5分钟内完成全厂排产

• 自动规避设备冲突、物料短缺等136种约束条件

• 支持实时插单,计划调整响应时间从8小时缩短至30分钟

"现在接到紧急订单,系统10分钟就能给出可行方案。"生产计划主管李芳说道。

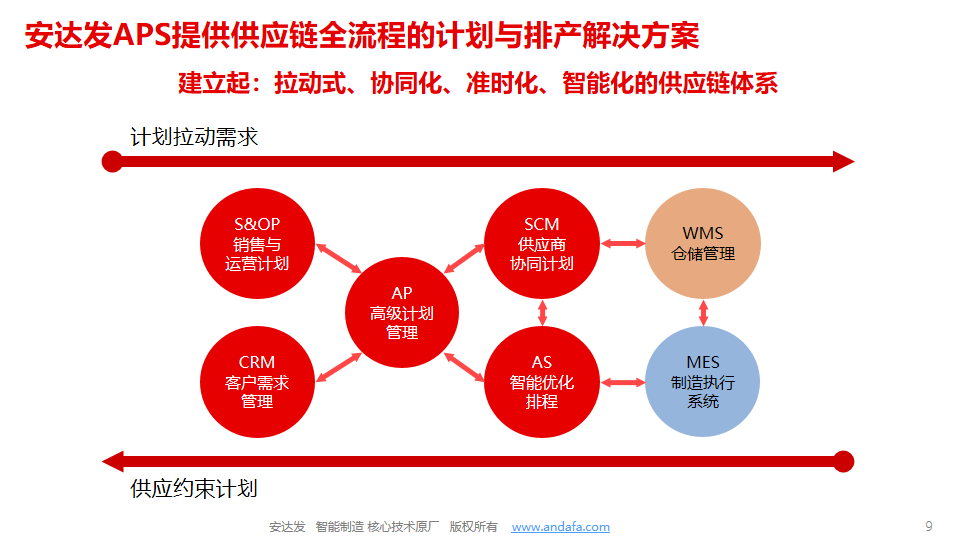

2. APS系统全要素协同平台

系统打通了销售、生产、采购、仓储等环节:

• 销售接单时实时查看产能负荷

• 采购计划精确到小时级需求

• 库存周转率从每年3.2次提升至5.5次

3. 动态优化机制

• 每2小时自动重排计划,应对设备故障等异常

• 智能平衡设备负荷,OEE提升至85%

• 模具准备时间减少40%

4. APS系统可视化监控

• 订单进度实时追踪

• 延误风险提前预警

• 移动端随时查看生产动态

三、行业启示与展望

该案例揭示了传统制造企业数字化转型的关键路径:

1.数据驱动决策:将经验管理转变为数据管理

2.系统替代人工:用算法解决复杂排产问题

3.全链路协同:打破部门间信息孤岛

"APS系统就像给工厂装上了智能大脑,"总经理张建国总结道,"现在我们可以自信地告诉客户:无论订单量多大,我们都能按时交付。"

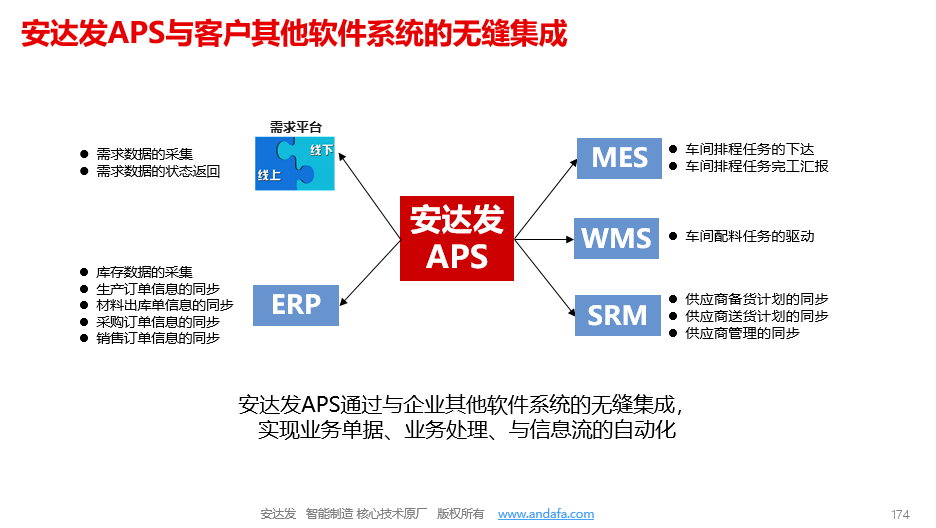

随着全球市场竞争加剧,以APS系统为代表的生产管理数字化工具,正在成为中国制造企业提升国际竞争力的新利器。未来,该企业还计划将系统与MES、WMS深度集成,打造真正的智能工厂。

结语:

从35天到22天,不仅是时间的压缩,更是管理理念的革新。这个五金厂的故事证明,在数字经济时代,传统制造业通过智能化改造,完全可以在全球市场赢得更大话语权。安达发APS系统展现出的价值,为行业提供了可复制的数字化转型样板。