安达发|电子制造业的APS系统实战:轻松应对‘短交期+多品种’生产挑战!

引言:电子制造的痛与变

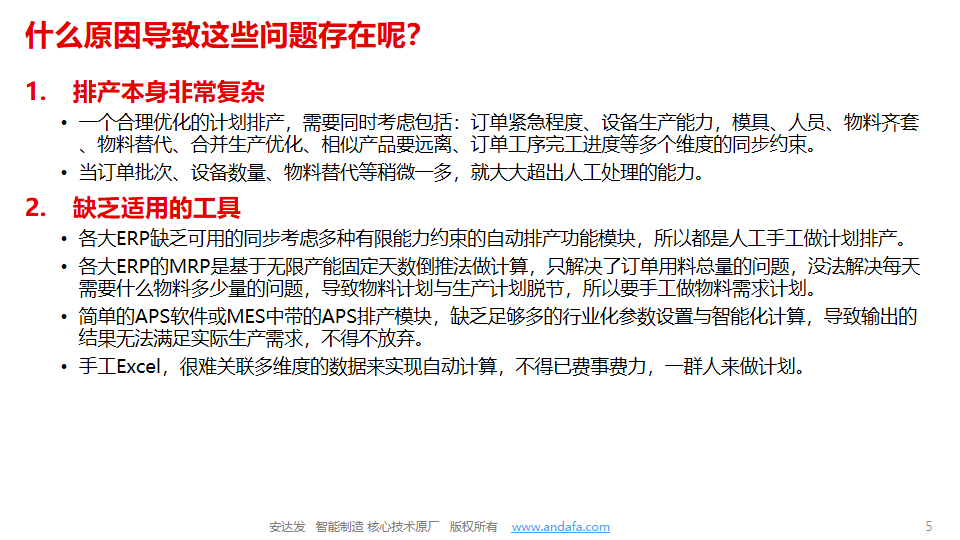

在电子制造业,短交期、多品种、高混线生产已成为常态。客户要求更快的交付周期,产线却面临频繁换线、物料齐套难、计划变动频繁等问题。传统的Excel排产或ERP生产模块已无法满足敏捷制造的需求,而高级计划排程系统(APS)成为破局关键。

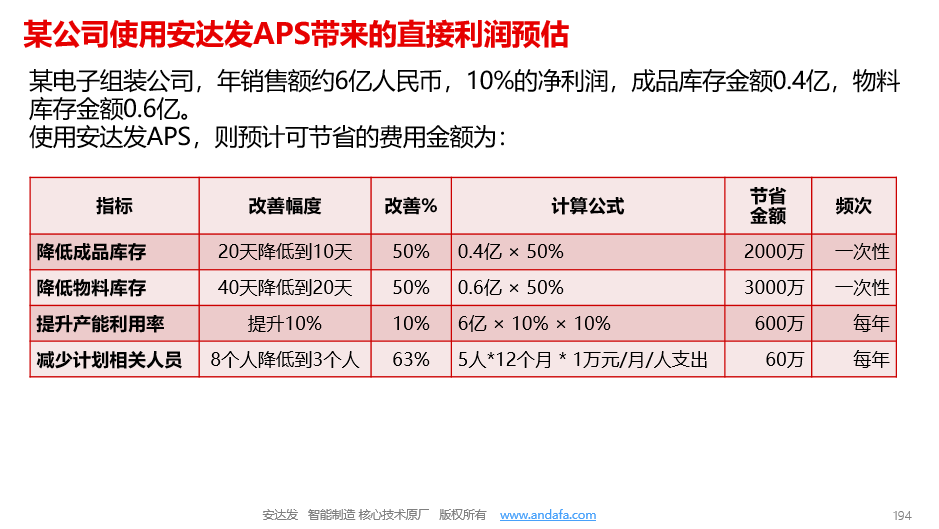

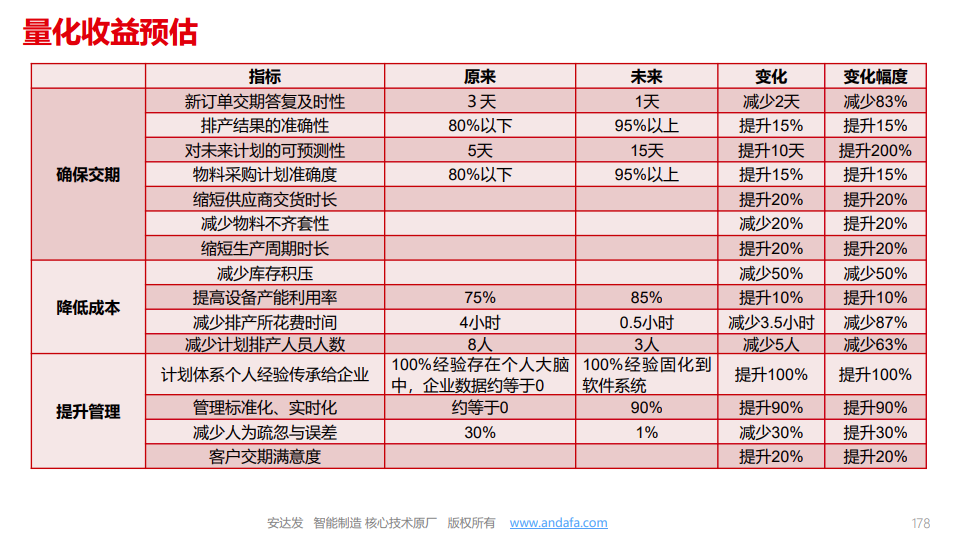

安达发APS作为国内领先的智能排程解决方案,已在多家电子制造企业成功落地,帮助客户实现交期缩短30%+、排产效率提升50%+、生产异常响应速度提高80%的显著效益。本文将结合行业案例,解析安达发APS生产排程软件如何助力电子制造企业破解“短交期+多品种”的生产困局。

一、电子制造业的核心挑战

1. 短交期压力大,传统排产模式效率低

• 客户订单交期从原来的4周压缩至1~2周,但生产计划仍依赖人工经验调整,响应速度慢。

• 插单、撤单频繁,导致计划反复调整,车间执行混乱。

2. 多品种、小批量生产,换线损耗高

• 产品型号多(如PCBA、智能穿戴、汽车电子等),工艺差异大,换线频繁,设备利用率低。

• 物料齐套难,缺料导致停线,影响交付。

3. 供应链波动大,计划赶不上变化

• 芯片、电子元器件供应不稳定,原计划因缺料被迫调整,人工排产难以快速优化。

• 外协厂协同效率低,影响整体交付节奏。

二、安达发APS生产排程软件的核心能力

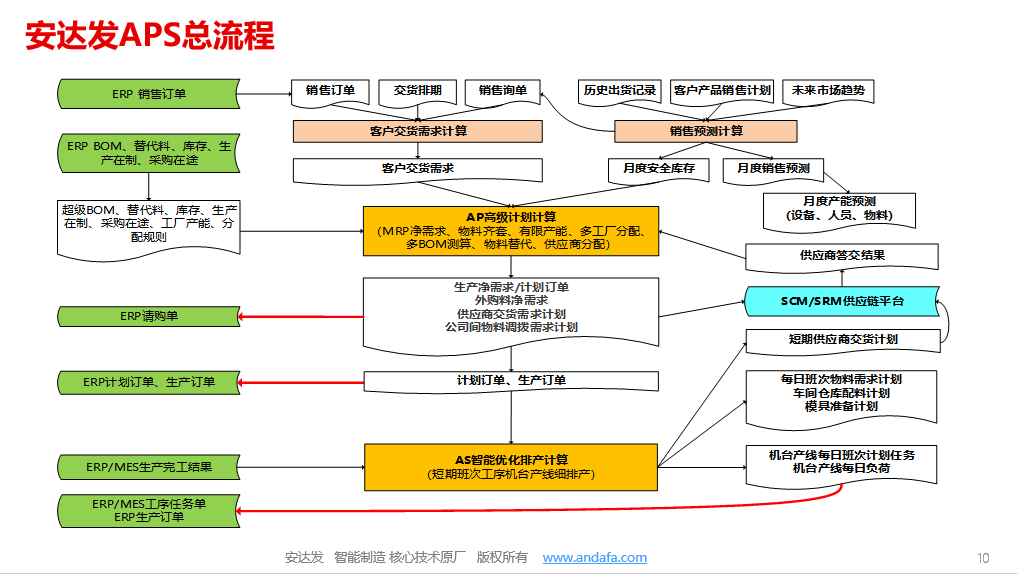

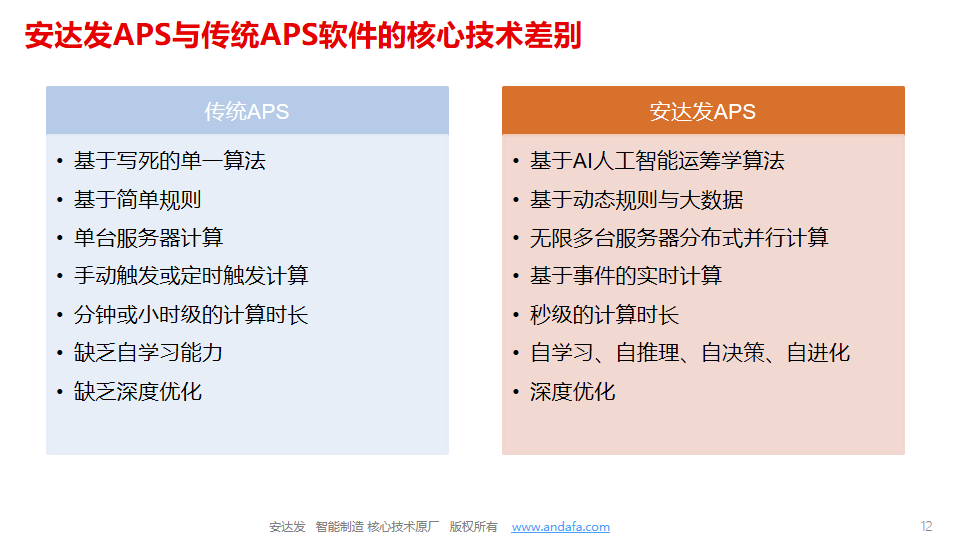

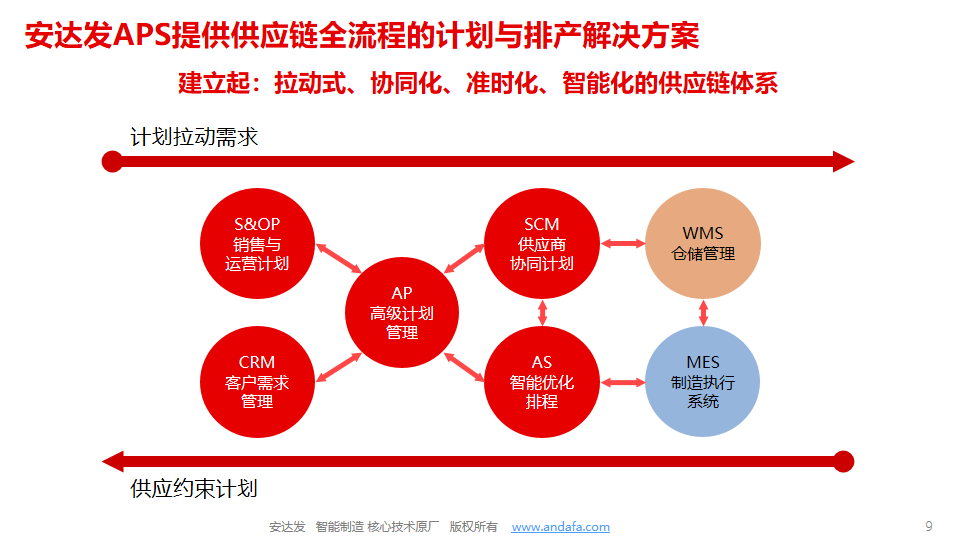

安达发APS生产排程软件基于AI算法+运筹优化技术,提供从计划到执行的闭环管理,其核心优势包括:

1. 智能优化算法,秒级响应插单/撤单

• 采用遗传算法、约束理论(TOC),自动计算最优排程,支持实时插单模拟,快速评估交期可行性。

• 案例:某汽车电子企业引入安达发APS后,插单响应时间从2小时缩短至5分钟,订单准时交付率提升至95%。

2. 多约束自动排程,提升设备利用率

• 综合考虑设备能力、物料库存、工艺约束、人员技能等,自动生成最优生产序列,减少换线时间。

• 案例:某智能硬件厂商通过安达发APS优化SMT产线排程,设备OEE(综合效率)提升20%。

3. 供应链协同,动态调整缺料计划

• 与ERP、MES、WMS集成,实时获取库存和采购数据,自动调整排产计划,避免因缺料导致停线。

• 案例:某通信设备制造商应用安达发APS生产排程软件后,物料齐套率从70%提升至90%,减少停线损失300万/年。

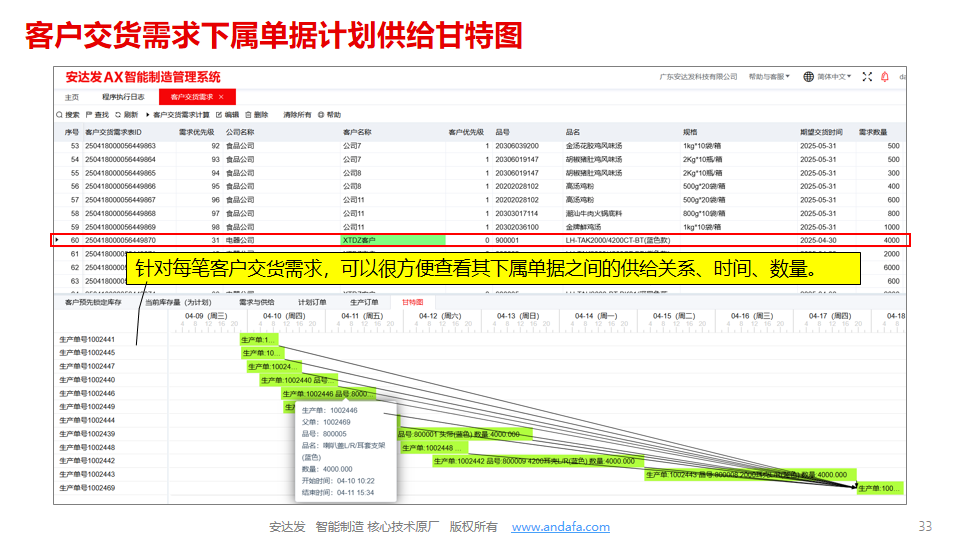

4. 可视化甘特图,实时监控生产进度

• 提供拖拽式调整、冲突预警、瓶颈分析,计划员可灵活调整排程,确保关键订单优先生产。

三、电子制造业APS生产排程软件落地实战案例

案例:某汽车电子Tier1供应商——破解“芯片短缺”困局

痛点:

• 芯片供应不稳定,原计划频繁调整,人工排产难以快速响应。

• 缺料导致停线,月均损失超200万。

解决方案:

1. APS与供应商系统对接,实时获取物料到货时间。

2. 采用动态重排功能,自动调整未来3天生产计划,优先生产齐套订单。

3. 提供缺料预警,提前协调采购/替代料方案。

效果:

• 缺料停线时间减少70%,年节省成本超100万。

• 计划调整响应速度从1小时→10分钟,生产稳定性显著提升。

结语:安达发APS生产排程软件——电子制造智能升级的“加速器”

在“多品种、短交期、供应链不稳定”的新常态下,电子制造企业必须借助APS生产排程软件实现从“经验排产”到“智能优化”的跨越。安达发APS凭借算法优势、行业Know-How、成熟落地经验,已成为众多头部企业的首选方案。

未来,APS将与MES、工业互联网深度结合,进一步推动电子制造业向柔性化、数字化、智能化升级!