安达发|传统ERP说尽力了,APS排程软件却说我还能优化!

引言:ERP的“天花板”与APS的“破局点”

“上了ERP,生产计划还是乱糟糟!”——这是许多制造企业的真实反馈。ERP(企业资源计划)系统擅长财务、进销存、基础生产管理,但在面对多品种、短交期、动态插单等复杂生产场景时,往往力不从心。

为什么ERP在计划排程上“尽力了”却依然不够?

•静态计划:ERP的MRP(物料需求计划)基于固定周期运算,无法实时响应变化。

•缺乏优化能力:仅考虑“有没有物料”,不计算“怎么排产更优”。

•人工干预多:计划员需手动调整Excel排程,效率低且易出错。

而安达发APS(高级计划排程系统)的诞生,正是为了突破ERP的局限,实现从“大概可行”到“全局最优”的跨越!

一、ERP的“尽力”与APS排程软件的“突破”

1. 计划模式对比

▶ 典型案例:

某家电企业用ERP排产时:

计划员每天花3小时手动调整排程,仍出现20%订单延误。

导入安达发APS排程软件后:

1)系统自动计算最优换线顺序,换模时间减少40%;

2)动态响应插单,延误率降至3%以下。

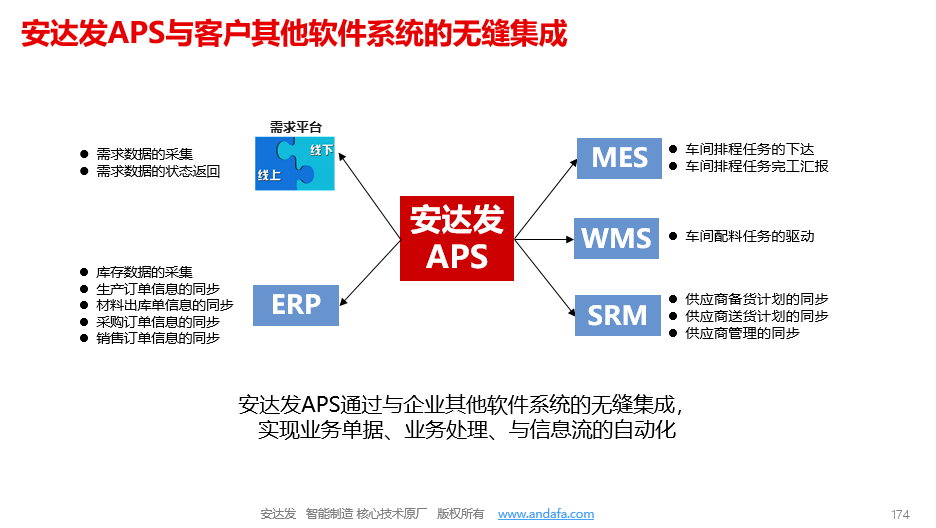

2. ERP+APS:1+1>2的最佳组合

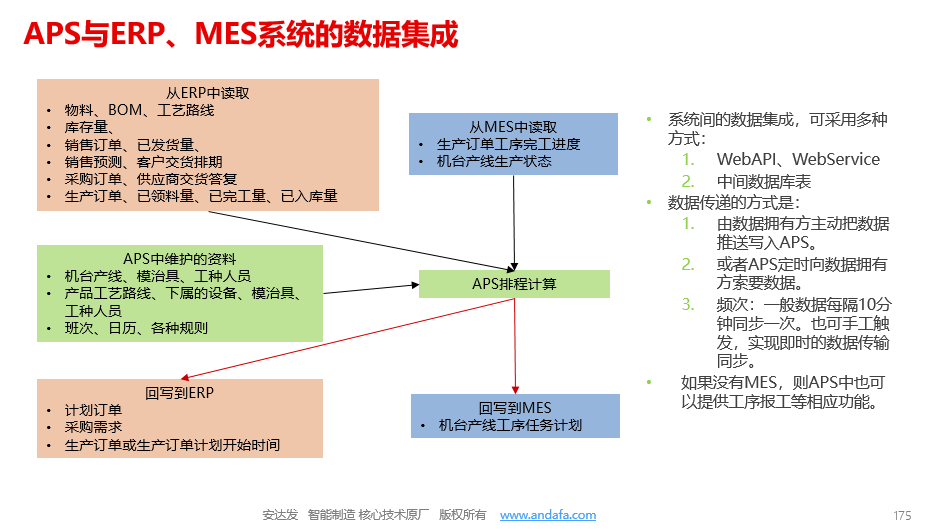

•ERP 管“资源记录”(库存、订单、BOM)

•APS 管“资源优化”(怎么排产最赚钱)

•数据流:ERP提供基础数据 → APS优化排程 → 反馈至ERP执行

二、安达发APS排程软件的“超能力”场景

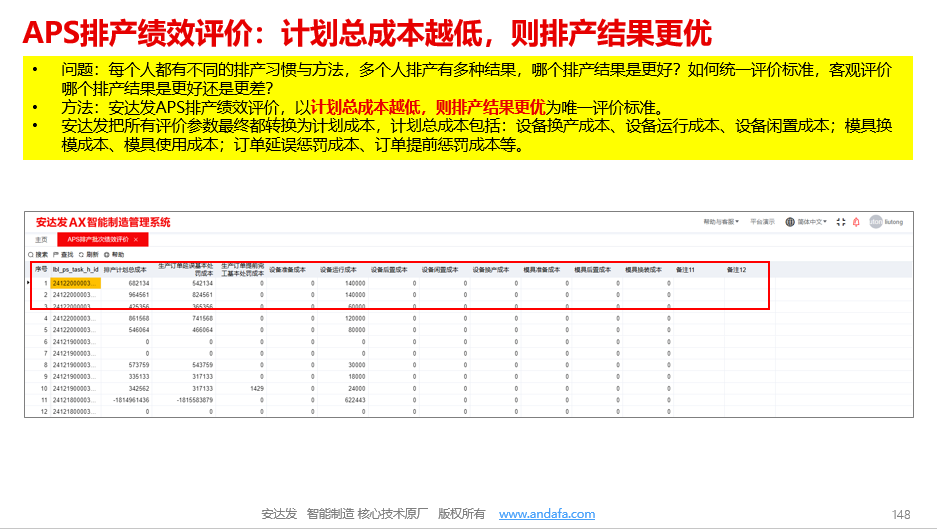

场景1:ERP算不出的“最优解”

问题:同一订单,ERP可能给出100种“可行”排产方案,但无法判断哪种综合成本最低(设备闲置最少?换线损耗最小?交货最快?)。

APS排程软件方案:

通过多目标优化算法,自动选择综合评分最高的方案;例如:优先保证高毛利订单,同时平衡设备负荷。

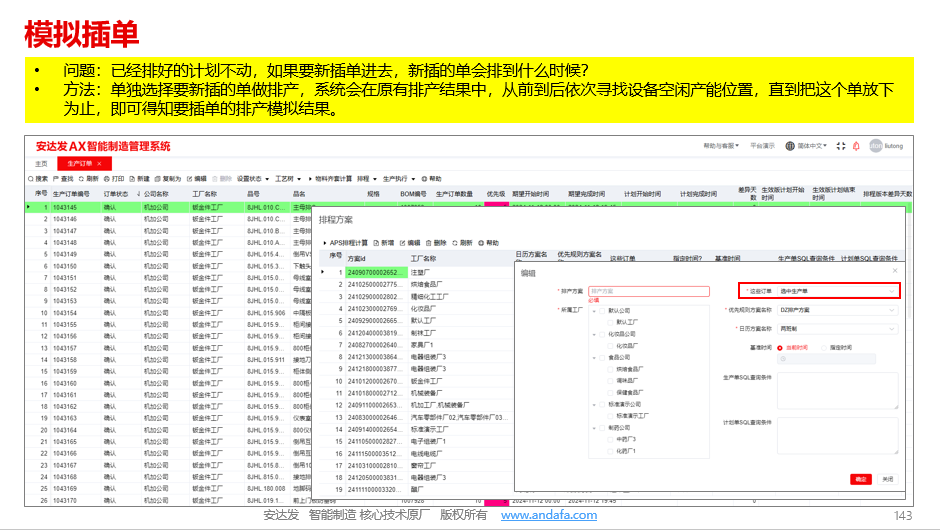

场景2:ERP搞不定的“动态战场”

问题:上午刚排好的计划,下午客户突然加急插单,ERP需重新跑MRP(耗时数小时)。

APS排程软件方案:

实时模拟功能:输入插单需求,5秒生成影响分析(哪些订单需延后?是否需要加班?);某电子厂应用后,插单响应速度从4小时→2分钟。

场景3:ERP看不到的“隐藏成本”

问题:ERP只能提示“物料是否够”,但无法发现:

1)因排产不合理导致的设备空转(每小时损失¥500+);

2)因工序衔接不当造成的在制品堆积(占用现金流)。

APS排程软件方案:

1)瓶颈分析看板:直观显示产能浪费点;

2)物流路径优化:减少工序间搬运距离。

三、客户实证:从“ERP失效”到“APS破局”

案例1:某汽车零部件企业——ERP计划为何总超期?

痛点:

ERP生成的计划总需人工调整,实际生产周期比系统预估长30%;

客户投诉交货不准时,年赔款超200万。

APS排程软件介入后:

精准工时建模:采集设备真实加工速度(非ERP理论值);

缓冲管理:在关键工序设置动态缓冲,吸收波动;

结果:计划准确率从70%→95%,赔款归零。

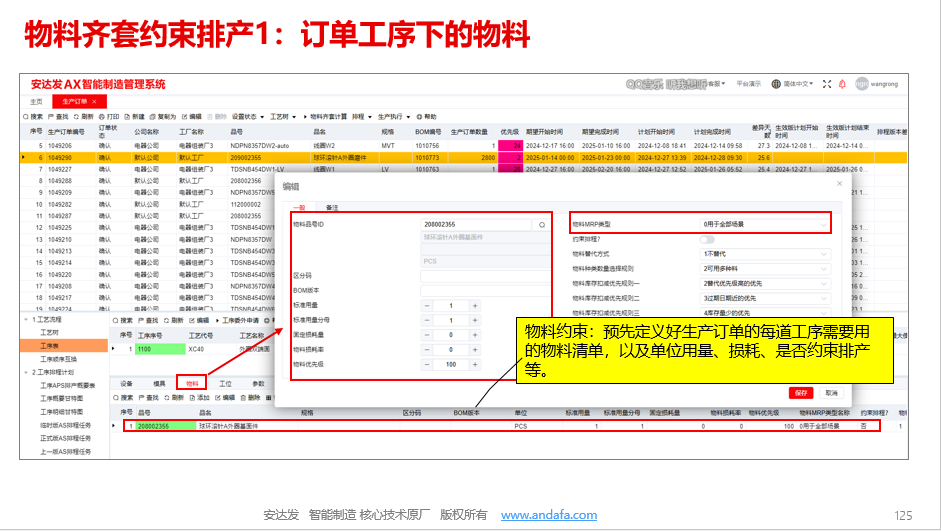

案例2:某食品机械厂——ERP库存充足,为何还停产?

诡异现象:

ERP显示“物料齐套”,但产线仍因缺料停线;

根源:ERP未考虑物料配送时间,部分零件在仓库但未及时送到线边。

APS排程软件解决方案:时空双维度排程:不仅算“有没有料”,还算“料什么时候到工位”;

效果:停线时间减少80%,相当于每年节省¥150万。

四、如何让ERP和APS高效协同?

步骤1:数据清洗

•确保ERP中BOM、工艺路线、设备日历等数据准确(GIGO原则:垃圾进=垃圾出)。

步骤2:明确分工

•ERP做“资源记录者”:管订单、库存、财务;

•APS做“资源指挥官”:管优化、模拟、决策。

步骤3:渐进式上线

•先选择1条产线试点,验证ROI后再推广,降低风险。

结语:ERP是“过去式”,APS是“进行时”

当ERP无奈地说“我只能算到这里了”,安达发APS排程软件微笑着接过重任:“让数据流动起来,让每一分钟产能都创造最大价值!”

未来已来:

•在工业4.0时代,ERP+APS+MES的黄金三角,将成为智能工厂的标配;

•那些率先用APS突破ERP局限的企业,正以更低的成本、更快的交付、更高的利润,甩开竞争对手!