安达发|钣金工业生产计划与排产的关键要点与优化策略

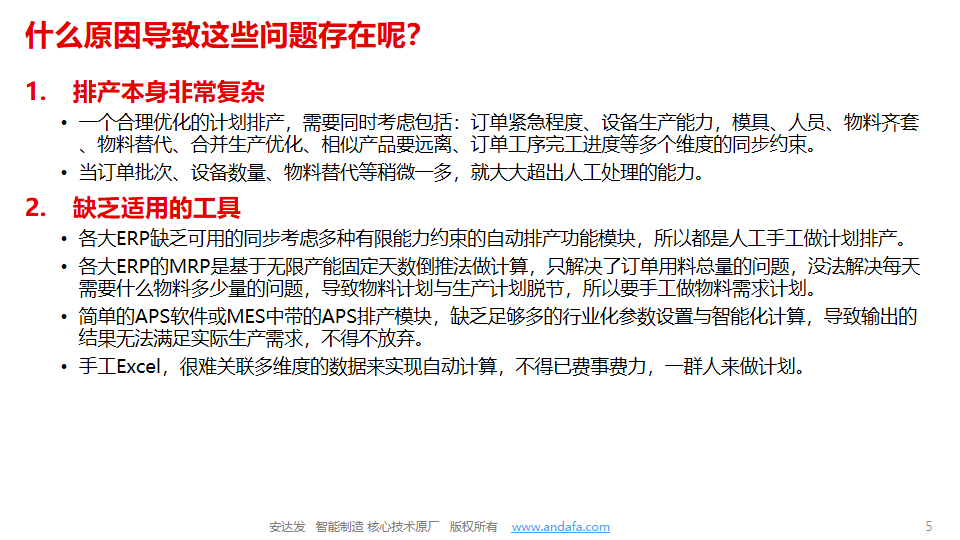

钣金加工是制造业的基础工艺之一,广泛应用于电子、汽车、家电、建筑等行业。其生产特点包括多品种、小批量、工艺复杂、交货期短,这对生产计划和排产提出了较高要求。传统的人工排产方式难以应对频繁的订单变更、设备瓶颈和物料协调问题,导致生产效率低下、交货延误或库存积压。

本文将系统分析钣金工业在制定生产计划和排产时需注意的核心问题,并提出优化策略,帮助企业实现高效、柔性和低成本的制造管理。

一、钣金生产计划制定的关键要点

(1)订单分类与优先级管理

•按工艺复杂度分组:将订单分为简单(如仅需切割)、中等(切割+折弯)、复杂(全工序),分别制定排产策略。

•动态优先级规则:

o交期紧迫订单优先。

o高附加值订单优先(如医疗设备钣金件)。

o相同材质/厚度订单集中生产,减少换模次数。

(2)产能平衡与瓶颈优化

•识别瓶颈设备:通过历史数据分析(如OEE统计)找出制约产能的环节(例如激光切割机利用率达90%以上)。

•并行生产与外包协同:

o对超负荷工序(如喷涂)部分外包。

o在非瓶颈工序预留缓冲时间,避免堆积。

(3)模具与设备排程优化

•模具智能调度:

o建立模具数据库,记录使用次数、寿命和维护计划。

o排产时自动匹配可用模具,避免冲突。

•减少换模时间:

o采用快速换模(SMED)技术。

o将相同模具需求的订单集中排产。

三、钣金排产的具体优化策略

(1)基于规则的智能排产

•工艺约束建模:在APS计划排产软件中设定规则(如“2mm以上钢板不可用某型号折弯机”)。

•自动排程逻辑:

o先排瓶颈设备,再协调其他工序。

o相同材质订单连续生产,减少原料切换。

(2)动态响应与应急调整

•实时监控与重排:

o通过MES系统采集设备状态(如激光切割机故障),触发APS计划排产软件重新排产。

o紧急插单时,评估影响并调整后续订单顺序。

•可视化看板管理:

o展示各工序进度、设备负荷、订单延误风险,辅助人工决策。

(3)物料与生产协同

•齐套检查:排产前确认原材料、模具、图纸均就位,避免“无米下锅”。

•边角料利用:

o智能嵌套软件优化板材切割方案(如AutoNEST)。

o将余料匹配后续小订单需求。

四、行业最佳实践案例

案例:某电气柜制造商排产优化

•问题:订单增长30%后,交货延迟率高达25%,库存周转率仅4次/年。

•解决方案:

1.部署APS计划排产软件,集成ERP订单与MES执行数据。

2.按材质(冷轧板、镀锌板)分组排产,减少换模时间。

3.动态调整切割顺序,边角料利用率提升至90%。

•效果:

o交货准时率提升至95%。

o库存周转率翻倍(达8次/年)。

五、未来趋势

1.AI驱动的自适应排产:机器学习自动优化规则(如动态优先级调整)。

2.云化协同:与客户、供应商共享排产数据,实现供应链联动。

3.绿色制造:排产时纳入碳排放计算,优先选择节能工艺路线。

六、结论

钣金工业的生产计划与排产需聚焦柔性化、精细化、数字化:

✓ 柔性化:适应多品种小批量需求,采用模块化排产策略。

✓ 精细化:通过模具管理、嵌套优化等手段降本增效。

✓ 数字化:依托APS计划排产软件、IIoT等技术实现动态优化。

实施建议:

1.优先梳理工艺瓶颈与订单特征,明确排产规则。

2.分阶段推进数字化(如先上MES,再集成APS)。

3.培养生产计划员的数据分析能力,减少对经验的依赖。

通过科学排产,钣金企业可显著提升竞争力,在快交付、低成本、高质量之间找到最佳平衡点。