安达发|某电器厂竟让机器学会摸鱼?安达发APS:这是科学躺赢

在传统制造业中,"摸鱼"通常被视为员工偷懒的代名词,管理者们想尽办法杜绝这种现象。然而,近日某知名电器厂却反其道而行,竟然让机器也学会了"摸鱼"!更令人惊讶的是,这一操作不仅没有降低生产效率,反而让工厂的整体产出提升了20%。这究竟是怎么回事?

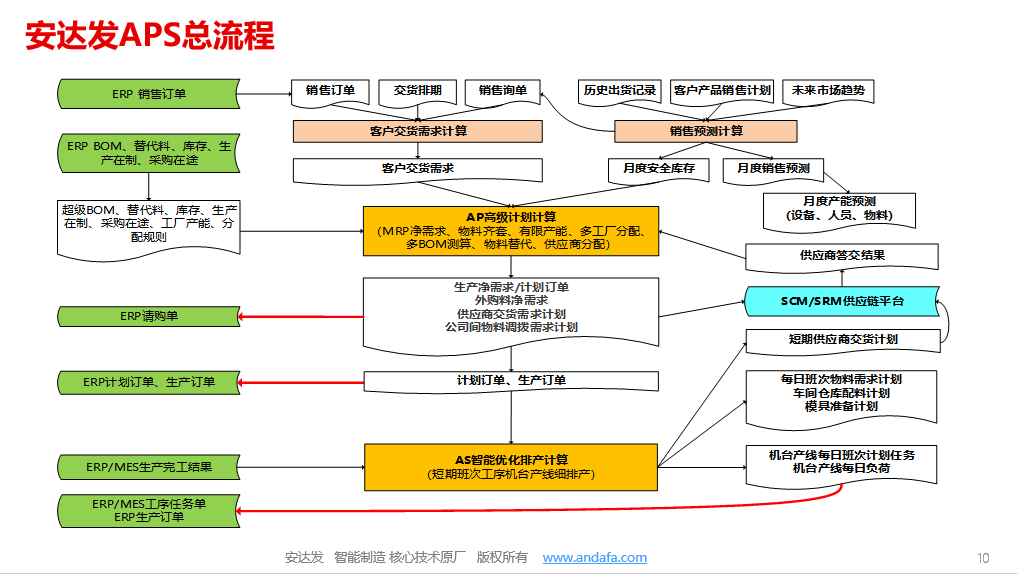

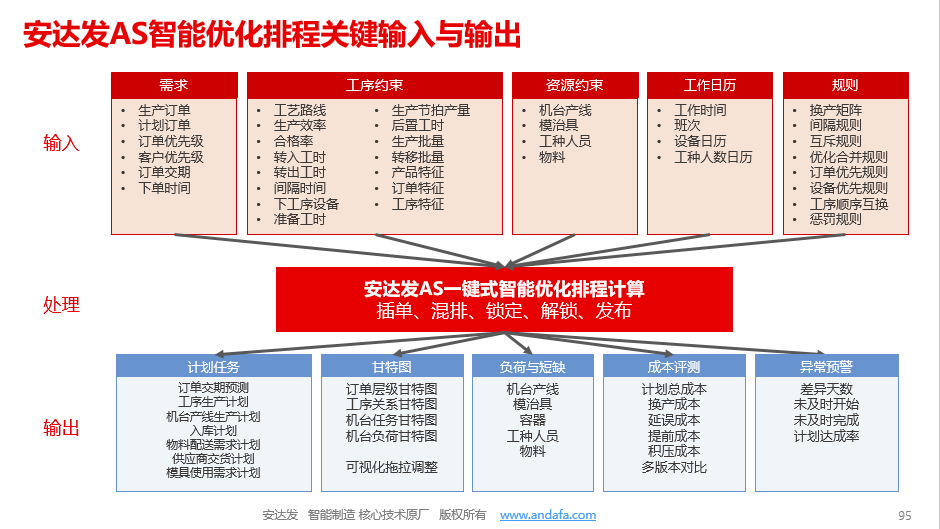

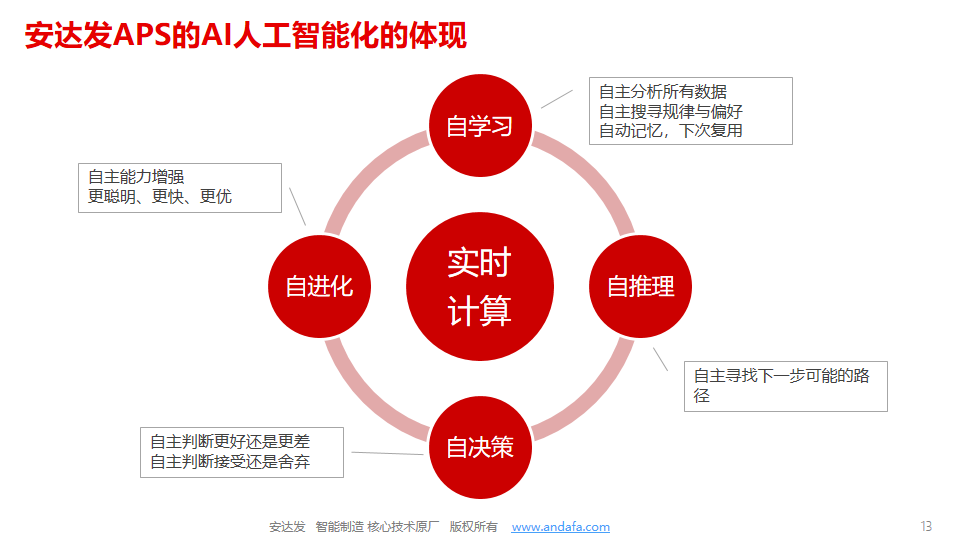

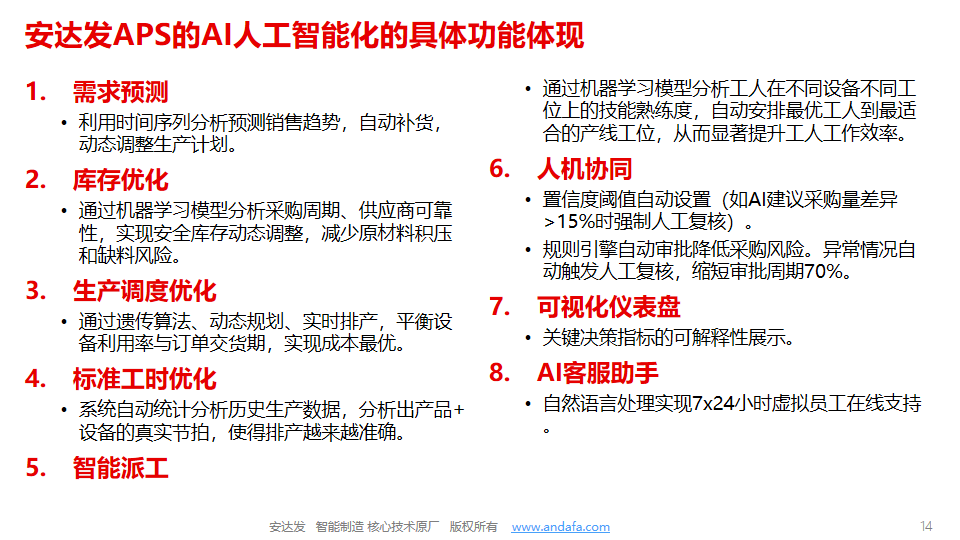

原来,这家电器厂引入了安达发APS(高级计划与排程系统),通过人工智能优化生产流程,让机器在合适的时机"休息",从而减少不必要的能耗和设备损耗。这种看似"摸鱼"的行为,实际上是科学的资源调度策略,让生产系统实现更高效的运转。

1. 机器"摸鱼"背后的科学逻辑

在传统的生产模式中,机器往往24小时不间断运转,即使某些工序暂时不需要它们工作,设备仍然保持待机或低速运行状态。这种做法虽然保证了"随时可用",但也带来了巨大的能源浪费和设备磨损。

而安达发APS系统通过实时数据采集和智能算法,能够精准预测生产需求,并在非必要时段让部分机器进入低功耗或待机状态。例如:

• 动态调整生产节奏:在订单量较低的时段,APS会自动降低某些生产线的运行速度,避免空转耗能。

• 智能错峰生产:让部分设备在电价低谷时段全力运转,而在高峰时段减少负荷,降低用电成本。

• 预防性维护提醒:系统会分析设备运行数据,在机器可能出现故障前安排保养,避免突发停机。

这种"让机器学会摸鱼"的方式,实际上是一种精细化生产管理,既减少了资源浪费,又延长了设备寿命,最终实现"科学躺赢"。

2. "摸鱼"如何让工厂效率提升20%?

很多人可能会疑惑:机器都"偷懒"了,生产效率怎么还能提高?关键在于APS系统的全局优化能力。

• 减少无效等待时间:传统生产模式下,机器常常因为前后工序不匹配而空转等待。APS通过精准排程,让每台设备只在最合适的时机工作,减少闲置。

• 降低设备故障率:过度使用机器会导致磨损加剧,而APS的智能调度让设备得到合理"休息",故障率大幅下降,生产稳定性提高。

• 优化能源使用:通过错峰生产和动态调整功率,工厂的电费支出减少15%以上,这部分成本可以直接转化为利润。

该电器厂在引入安达发APS后,不仅生产效率提升了20%,设备维护成本也降低了30%,真正实现了"越摸鱼越高效"的奇妙效果。

3. 制造业的未来:从"人机对抗"到"人机协同"

过去,工厂管理者的主要任务是监督工人和机器,确保大家"不偷懒"。但随着智能制造的发展,最高效的生产方式不再是"拼命干",而是"聪明干"。

• AI驱动的柔性生产:APS系统可以自动适应订单变化,灵活调整生产计划,避免产能浪费。

• 人机协作新模式:工人不再需要时刻盯着机器,而是把精力放在优化流程和创新上,让AI处理重复性调度任务。

• 可持续发展:通过智能"摸鱼"策略,工厂的碳排放显著降低,符合绿色制造趋势。

结语:摸鱼的最高境界,是让系统自己优化

"摸鱼"在人类职场或许是个贬义词,但在智能制造领域,它却成为了一种高阶管理智慧。安达发APS系统证明,真正的效率提升不是靠压榨设备,而是靠科学调度。

未来,或许会有更多工厂加入"机器摸鱼"的行列,毕竟,谁能拒绝这种"躺赢"式的生产效率提升呢?