安达发|化工生产难题:看APS自动排程软件大显身手平衡设备检修与产能!

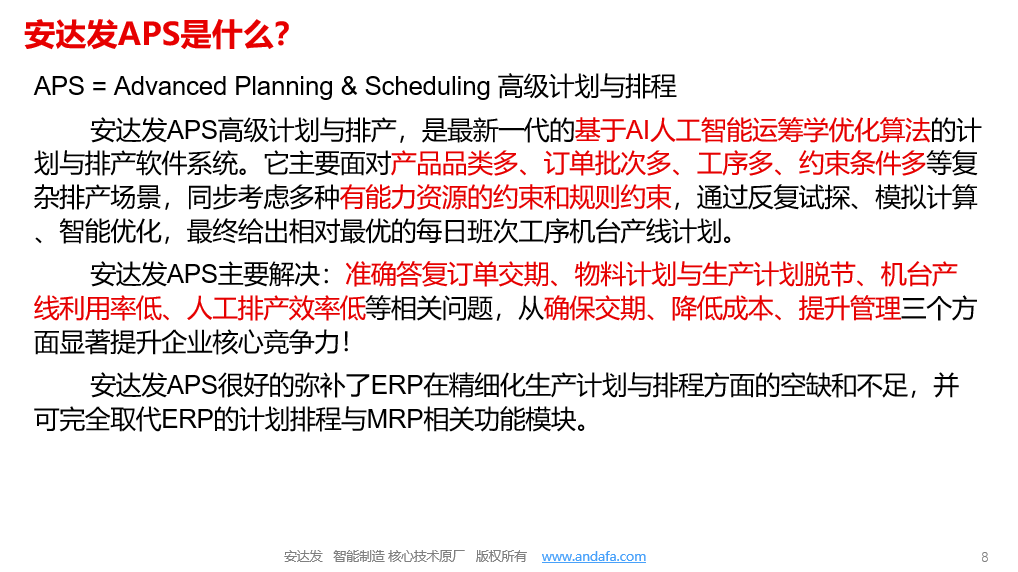

在化工行业,连续生产是保证产品质量和经济效益的关键。然而,设备检修与产能维持之间的矛盾却长期困扰着企业——停机检修影响产量,带病运行又可能引发安全事故。如何找到平衡点?安达发APS(高级计划与排程系统)凭借其智能优化能力,正在为这一行业难题提供创新解决方案。

1. 化工连续生产的特殊挑战

化工生产具有鲜明的行业特点:

• 流程连续性:反应釜、管道等设备需24小时运转,任意环节中断都会导致全线停产。

• 检修刚需:高温高压、腐蚀性介质等工况使设备定期检修成为安全硬需求。

• 产能矛盾:传统人工排检计划往往造成产能浪费,例如:

o为单台设备检修全线停产,损失日均产值超百万;

o错峰检修安排不当,导致旺季产能不足、淡季资源闲置。

某石化企业曾因反应塔检修计划不合理,导致季度产能下降15%,直接损失超2000万元。这类问题凸显了化工生产调度的复杂性。

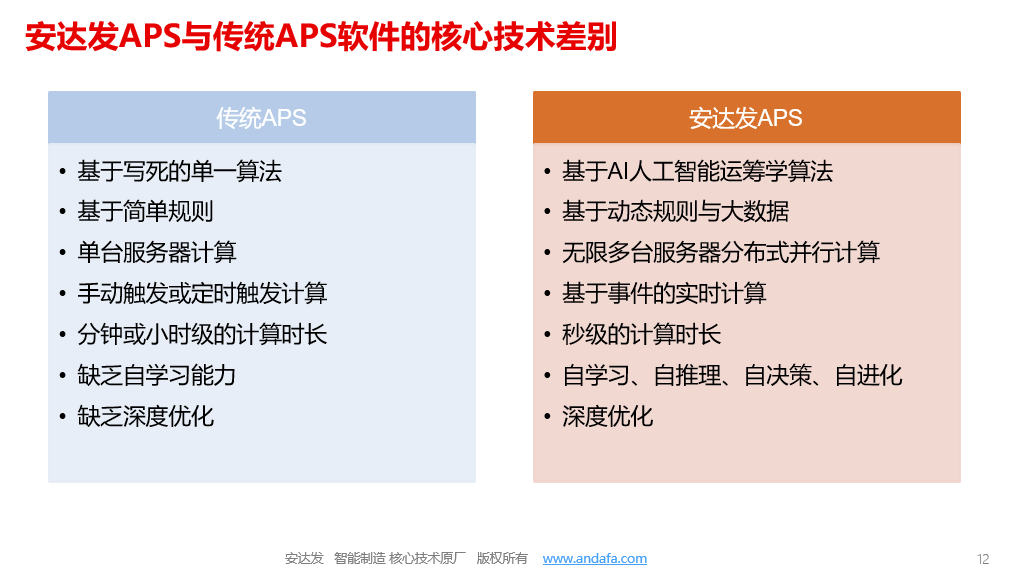

2. 安达发APS自动排程软件的破局之道:四维智能平衡术

(1)设备健康画像:从"定期检修"到"精准维保"

• 传统痛点:固定周期检修易造成"过度维护"或"维护不足"。

• APS方案:

o实时采集振动、温度、压力等设备数据,构建健康度评估模型;

o动态预测关键部件剩余寿命,自动生成最佳检修窗口。

• 案例效果:某氯碱厂通过APS的预测性维护功能,将压缩机非计划停机减少62%,年增产3.2万吨。

(2)生产链柔性编排:从"全线停产"到"微创手术"

• 传统痛点:检修一台设备常需整条生产线停工。

• APS方案:

o智能识别工艺耦合关系,在不停车情况下安排"在线检修";

o通过缓冲罐调配、物流路径优化实现局部隔离维护。

• 案例效果:某化纤企业应用APS自动排程软件后,聚合釜检修时间从72小时压缩至36小时,且全程保持80%产能运行。

(3)多目标优化决策:从"单一维度"到"全局最优"

• 传统痛点:人工排检难以兼顾安全、成本、交期等多重目标。

• APS方案:

o建立包含设备风险系数、能耗成本、订单优先级等的数学模型;

o秒级生成Pareto最优解集供管理者决策。

• 案例效果:某乙烯项目采用APS自动排程软件后,年检修成本降低28%,同时设备综合效率(OEE)提升11个百分点。

3. 技术赋能:APS自动排程软件如何实现化工生产的"不可能三角"?

化工生产的理想状态是同时实现安全可靠、成本可控、产能稳定,这曾被视作"不可能三角"。安达发APS通过三大技术突破将其变为可能:

• 数字孪生仿真:在虚拟环境中预演不同检修方案的影响,规避现实风险。

• 强化学习算法:通过历史数据训练模型,持续优化检修策略。

• 供应链协同计算:联动原材料库存、产品销售计划等数据,实现检修期资源最优配置。

某大型炼化一体化项目应用APS系统后,在年度检修季仍保持92%的平均产能利用率,较行业平均水平高出17个百分点。

4. 行业启示:从"人适应机器"到"机器服务人"

安达发APS自动排程软件的实践正在改变化工行业的生产逻辑:

• 操作层:工程师从繁琐的排程工作中解放,专注工艺创新;

• 管理层:通过可视化看板实时掌控设备状态与产能波动;

• 战略层:基于APS的长期数据分析优化投资决策。

某跨国化工集团中国区负责人表示:"过去我们总在产能和检修间做痛苦取舍,现在APS让我们第一次感受到什么叫'鱼与熊掌兼得'。"

结语:智能调度开启化工生产新纪元

在"双碳"目标和智能制造浪潮下,化工行业的竞争已从单一产能比拼升级为运营效率的较量。安达发APS自动排程软件通过精准平衡设备检修与产能需求,不仅解决了行业痛点,更重塑了连续生产的可能性边界。

对于那些仍在检修与产能间左右为难的企业,或许该重新思考:当智能算法已经能够驾驭生产系统的复杂性,坚守传统调度方式是否已成为一种"昂贵的保守"?