安达发| "电池行业生产排程太乱?APS系统3大核心逻辑,效率提升50%!"

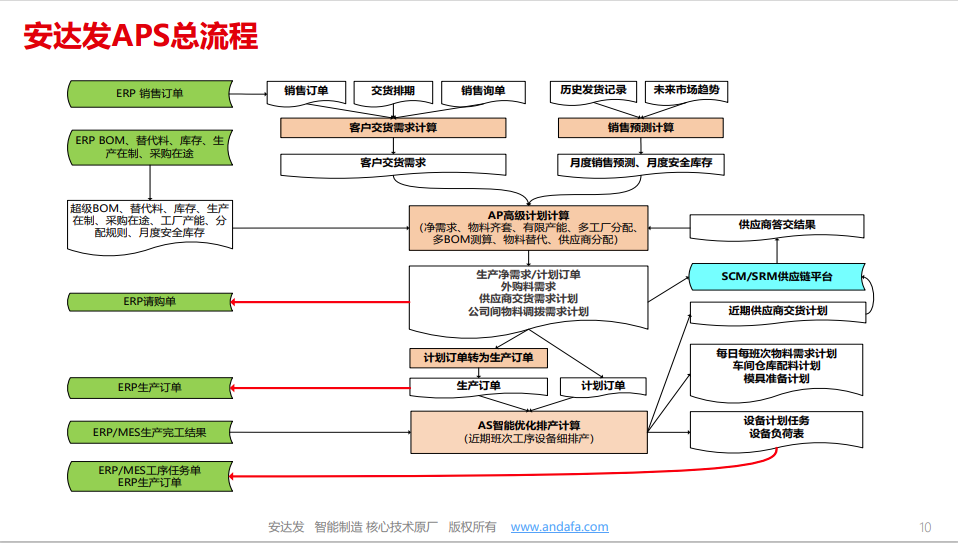

在电池行业,APS(Advanced Planning and Scheduling)生产排程的简单逻辑旨在通过高度智能化的算法优化生产流程,确保高效、准时的交付,同时降低成本和资源浪费。以下是这一逻辑的核心组成部分

1. 需求预测与订单管理

- 整合信息:首先,APS系统整合销售预测与实际订单数据,确定生产需求的优先级。

- 动态调整:根据市场变化,系统能够动态调整生产计划,确保快速响应客户需求。

2. 资源约束分析

- 设备能力:识别生产线上的关键设备及其产能限制,确保排程不会超出设备的最大处理能力。

- 物料可用性:同步物料库存信息,确保生产计划与物料供应相匹配,避免停工待料。

3. 工艺流程优化

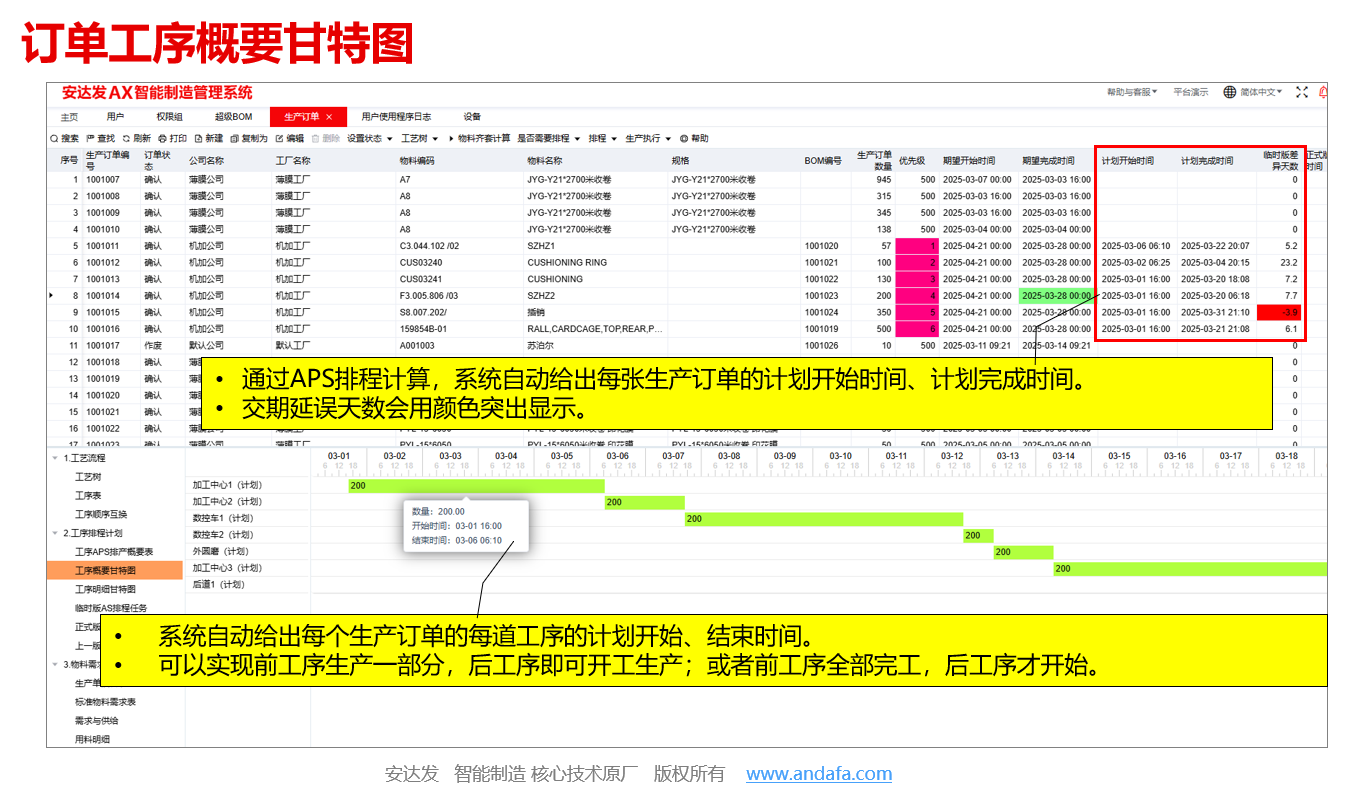

- 工序排序:基于电池制造的特定工艺流程(如正负极材料制备、组装、封装等),APS按照工艺顺序和依赖关系安排生产任务。

- 瓶颈管理:识别生产中的瓶颈环节,如电极涂布或电池测试,优先安排,减少整体生产周期。

4. 交货期与成本考量

- 交货期优先:对于紧急或高价值订单,系统优先安排,确保按时交付。

- 成本最小化:通过优化生产批次和设备使用,减少能源消耗和人力成本,实现成本效益最大化。

5. 灵活应对变化

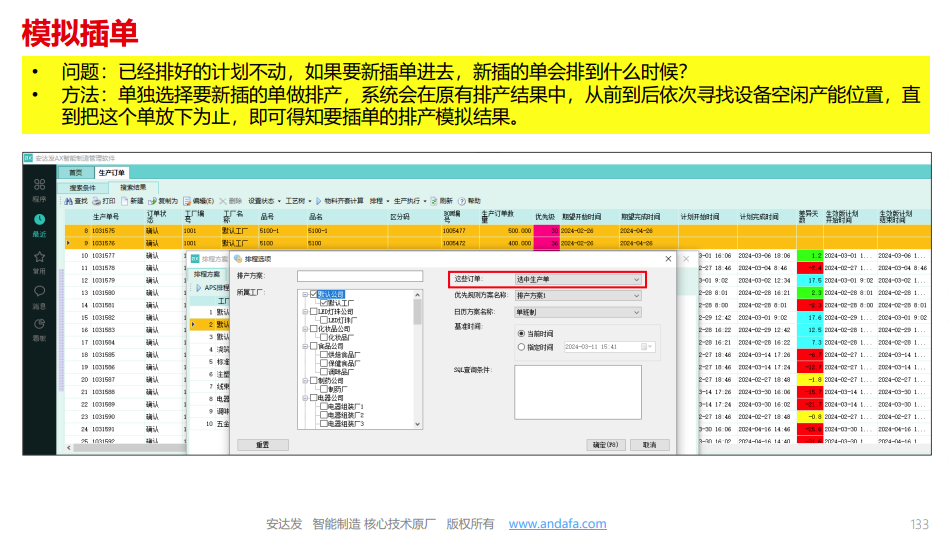

- 实时调整:面对原材料短缺、设备故障等突发事件,APS能迅速调整生产计划,最小化影响。

- 模拟分析:提供生产计划的模拟运行,帮助决策者评估不同方案对成本和交货期的影响。

6. 质量控制集成

- 质量反馈循环:将质量控制数据纳入排程考虑,避免问题批次进入下一流程,确保产品质量。

- 预防性维护:结合设备维护计划,避免因设备故障导致的生产中断。

7. 可视化与监控

- 生产视图:提供清晰的生产进度视图,使管理者能够实时监控生产状态,及时发现并解决问题。

- 性能指标:通过KPIs(关键绩效指标)监控生产效率和设备利用率,持续优化排程策略。

8. 协同工作流程

- 跨部门协作:确保生产、采购、物流等部门的信息同步,促进高效协作。

- 供应商集成:与供应商的系统集成,优化供应链响应时间,确保物料及时供应。

9. 持续优化与学习

- 数据驱动决策:利用历史数据和实时生产数据,不断学习和优化排程算法。

- 适应性调整:随着技术进步和市场变化,APS系统能够自我调整,适应新的生产要求。

电池行业的APS生产排程逻辑强调的是通过智能算法和实时数据处理,实现生产计划的最优化。它不仅关注于提高设备利用率和生产效率,还致力于提升整个供应链的响应速度和灵活性,确保在快速变化的市场环境中保持竞争力。通过集成分析、动态调整和持续优化,APS成为电池制造商提升生产管理水平、降低成本、增强客户满意度的关键工具。