安达发|你的半导体厂还在用Excel排产?行业早已进入智能时代

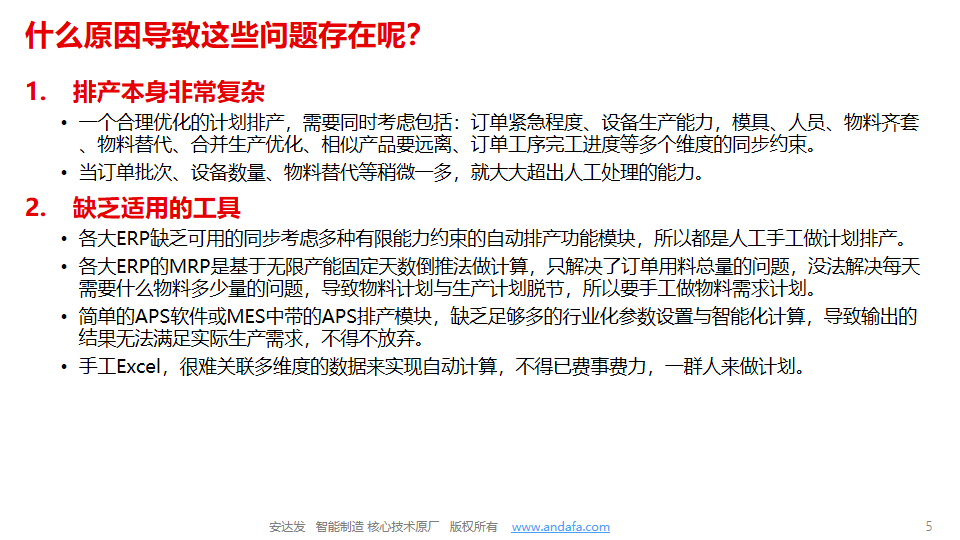

半导体行业是典型的技术密集型和资本密集型产业,其生产过程复杂、设备投资巨大、产品迭代迅速,对生产计划与排产管理(Production Planning and Scheduling, PPS)提出了极高要求。然而,由于订单波动大、设备瓶颈多、工艺复杂等因素,许多半导体企业在排产管理上面临诸多挑战。如何优化排产计划,提高设备利用率,缩短交货周期,成为半导体企业提升竞争力的关键。

本文将探讨半导体企业如何通过智能化排产系统、数据驱动决策、供应链协同等策略,优化生产计划管理,实现高效运营。

一. 半导体行业排产管理的主要挑战

半导体制造流程复杂,涉及晶圆加工、光刻、蚀刻、封装测试等多个环节,排产管理面临以下核心问题:

(1)多品种小批量生产,排产复杂度高

• 客户需求多样化,产品种类繁多(如逻辑芯片、存储芯片、模拟芯片等),生产切换频繁。

• 定制化需求增加,传统人工排产难以快速响应变化。

(2)设备瓶颈与产能利用率低

• 光刻机、蚀刻机等关键设备成本高昂,停机损失巨大,需最大化设备利用率。

• 设备维护、突发故障可能打乱原有排产计划。

(3)供应链波动影响生产稳定性

• 原材料(如硅片、特种气体)供应不稳定,可能导致生产中断。

• 全球供应链风险(如地缘政治、物流延迟)增加排产不确定性。

(4)交货周期压力大

• 客户对交货时间要求严格,传统排产方式难以精准预测交期。

• 生产过程中的异常(如良率波动)可能导致订单延迟。

二. 半导体企业如何优化排产计划管理?

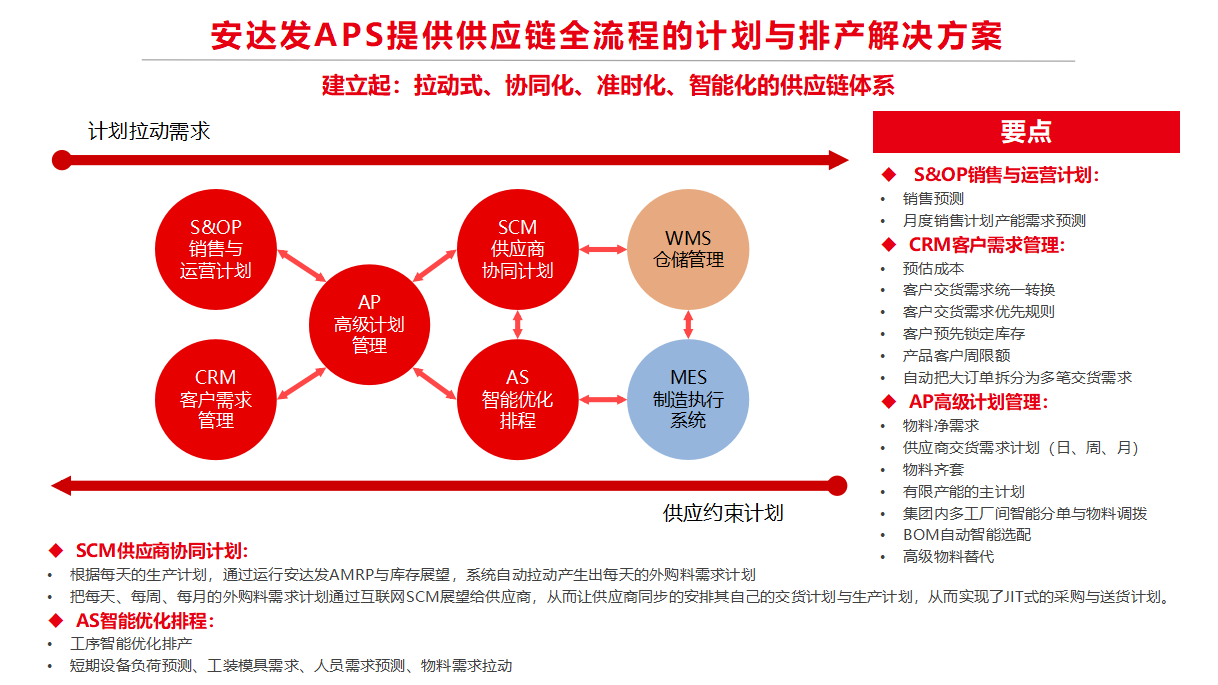

(1)引入智能APS(高级计划与排产)系统

APS(Advanced Planning and Scheduling)系统结合AI算法和实时数据,可优化半导体生产排程:

•动态调整生产计划:根据设备状态、订单优先级、物料供应情况,自动生成最优排产方案。

•预测性维护集成:结合IoT设备监测数据,提前安排维护时间,减少非计划停机。

•多目标优化:在设备利用率、订单交期、生产成本之间找到最佳平衡点。

案例:台积电(TSMC)采用智能排产系统,使其晶圆厂设备利用率提升15%以上,大幅缩短生产周期。

(2)数据驱动的排产决策

•实时数据采集:通过MES(制造执行系统)收集生产数据(如设备OEE、在制品状态、良率数据),为排产提供依据。

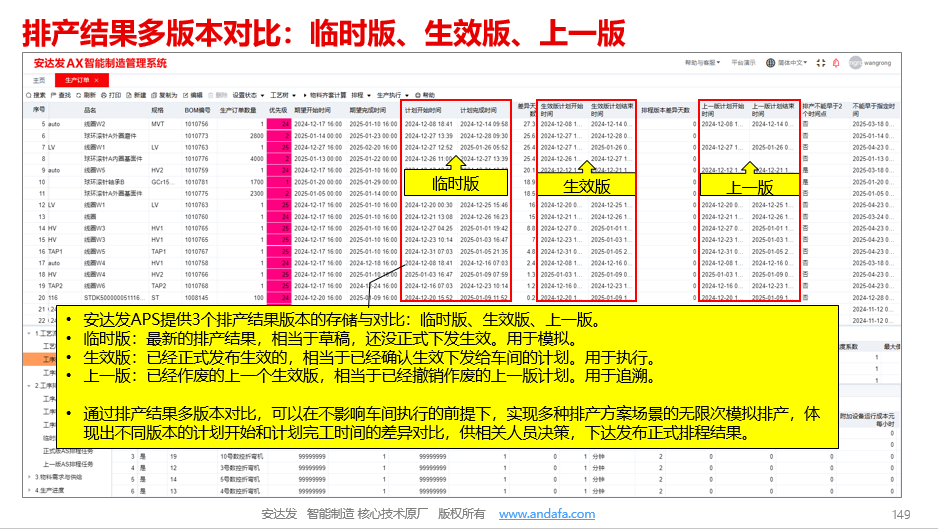

•数字孪生(Digital Twin)仿真:在虚拟环境中模拟不同排产方案,选择最优生产策略。

•机器学习优化:基于历史数据训练排产模型,提高预测准确性。

(3)供应链协同与可视化

•供应商协同排产:与关键供应商共享需求预测,确保原材料准时交付。

•库存智能管理:采用JIT(准时制)模式,减少库存积压,同时避免缺料风险。

•物流优化:结合APS系统,优化运输路线,降低供应链延迟风险。

(4)柔性制造与敏捷响应

•模块化生产设计:采用标准化工艺模块,减少换线时间,提高生产灵活性。

•快速换产(SMED)技术:优化设备切换流程,适应多品种生产需求。

•异常管理机制:建立快速响应机制,如自动重排产、备线生产等,减少异常影响。

三. 未来趋势:AI+APS赋能半导体智能制造

随着工业4.0和数字化转型加速,半导体排产管理将呈现以下趋势:

•AI自主排产:深度学习算法将实现更精准的需求预测和自动排程,减少人工干预。

•云端APS SaaS模式:中小企业可通过云端APS系统低成本实现智能排产。

•区块链增强供应链透明化:确保供应链数据可信,提高排产计划的可靠性。

•绿色制造优化:APS系统将结合能耗数据,优化生产排程,降低碳排放。

四. 结论

半导体行业的竞争本质是效率与敏捷性的竞争,而排产计划管理的优化是提升运营效率的关键。通过引入智能APS系统、数据驱动决策、供应链协同等策略,半导体企业可以显著提高设备利用率、缩短交货周期,并增强市场应变能力。

未来,随着AI、物联网、数字孪生等技术的成熟,智能排产将成为半导体制造的核心竞争力。企业应尽早布局智能化排产体系,以在激烈的市场竞争中占据先机。