APS智能排产在智能制造转型的应用

(一)APS智能排产系统

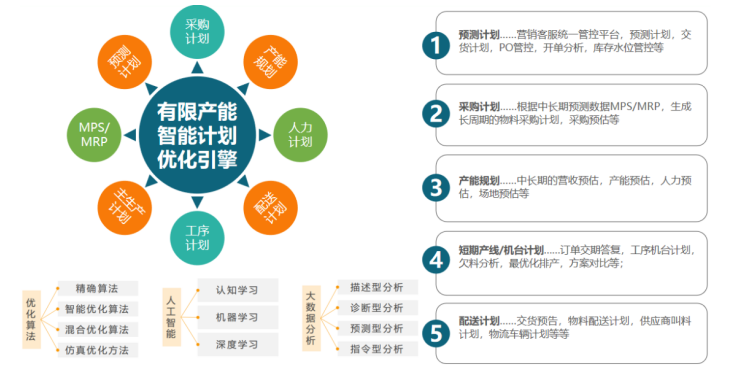

供应链高级计划相关业务涉及预测计划,采购计划,产能规划,人力计划,MPS/MRP,主生产计划,工序计划,装车计划,配送计划等软件模块,覆盖中长期计划与短周期排产等供应链全部计划业务场景,帮助制造企业建设高品质、高效率、低成本的供应链计划体系,助力数字化智能车间改善与产业转型升级。

图 APS智能排产系统

(二)快速MRP展单算法

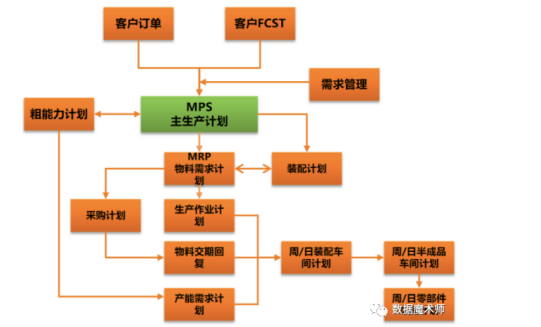

MPS(Master Production Schedule)即主生产计划,是根据预测、合同等确定每一具体的最终产品在每一具体时间段内生产数量的计划。主生产计划详细规定生产什么、什么时段应该产出,它是独立需求计划。

MRP(Material Requirement Planning)即物料需求计划,可以说MRP是ERP系统的心脏。

图 MPS/MRP原理

MPS解决了生产什么,生产多少,什么时候生产。

MRP解决的是缺什么,采购什么,生产什么。

APS智能排产系统实现快速MPS/MRP展单功能,摒弃冗余功能,最快实现50万料号MRP运算30分钟以内。并且内置Excel类似风格界面,方便计划员查看MRP结果。

(三)柔性车间混合优化算法

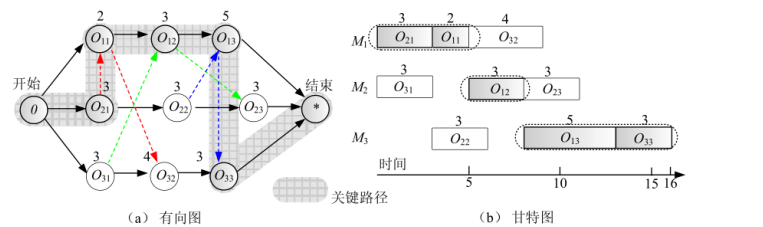

柔性作业车间调度问题的描述如下:一个加工系统有 m 台机器,要加工 n种工件。每个工件包含一道或多道工序,工件的工序顺序是预先确定的;每道工序可以在多台不同的机床上加工,工序的加工时间随机床的性能不同而变化。调度目标是为每道工序选择最合适的机器、确定每台机器上各工件工序的最佳加工顺序及开工时间,使系统的某些性能指标达到最优。此外,在加工过程中还需满足以下约束条件:

(1)同一台机器同一时刻只能加工一个工件; (2)同一工件的同一道工序在同一时刻只能被一台机器加工; (3)每个工件的每道工序一旦开始加工不能中断; (4)不同工件之间具有相同的优先级; (5)不同工件的工序之间没有先后约束, 同一工件的工序之间有先后约束; (6)所有工件在零时刻都可以被加工。

图 基于析取图论的分析算法

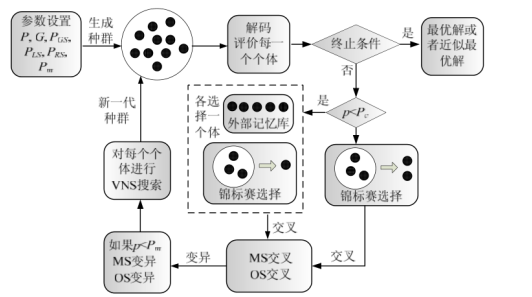

目前实现了禁忌搜索、遗传算法、以及TS+GA混合算法,混合算法在求解质量和求解效率上都比单一算法有明显改善,算法流程如下图所示:

图 基于GA+TS的混合智能算法

APS智能排产系统既可以支持标准算例模型,也可以支持企业级模型与约束。考虑算法研究与企业应用需要同时兼顾。

(四)网络计划优化算法

网络计划技术是指用于工程项目的计划与控制的一项管理技术。它是五十年代末发展起来的,依其起源有关键路径法(CPM)与计划评审法(PERT)之分。这种计划借助于网络表示各项工作与所需要的时间,以及各项工作的相互关系。通过网络分析研究工程费用与工期的相互关系,并找出在编制计划及计划执行过程中的关键路线。

APS智能排产系统支持网络计划模型,可以用于项目型计划排产与滚动排产,例如飞机,轮船,大型机械等生产制造,替代Project等项目计划软件,系统对网络计划的执行进行监督、控制和调整,当外部条件发生变化时,它就能自动运算、滚动排产,并输出结果以指导生产。

(五)神经网络预测算法

不管是哪种供应链方式,我们都没法回避需求预测,预测是跟不确定性打交道。当不确定性很高时,比如新产品、新项目、新客户,往往很难确定预测。这并不意味着没有预测;相反,这意味着每个职能都在自己做预测,结果是有很多预测。生产需要预测来准备产能,采购需要预测来备料,财务需要预测来做预算——为了把工作做好,各职能就不得不自己整出个预测来。

APS系统通过集成基于神经网络的预测算法,推出全新的的预测计划管理模块,协同营销与计划部门,尽力做出准确度最高的预测,加固供应链第一道防线。

APS智能排产系统内置需求预测管控模块,包括料号映射、数据加工、需求预测、交货计划、版本对比、差异分析、PO管控、预测评估与修正等功能,用于协同营销与计划部门,将大量线下工作无缝迁移到线上,真正实现预测需求的透明化管控。

(六)二维排样优化算法

二维排样问题普遍存在于工程领域中,如钣金下料、玻璃切割、造船、车辆、家具生产、报刊排版、服装和皮革裁剪等.最优的排样方案可以最大限度地节约材料、提高材料利用率,在经济上制造可观的效益.排样问题属于典型的组合优化问题,从理论上讲,该类问题属于具有高计算复杂度的优化问题,即 NP-hard问题。

下料工序的生产计划是二维排样与排产优化综合问题,不仅仅根据物料的形状进行排样,同时也要考虑料号的生产计划或者交货期,因此排样+排产同时考虑。APS智能排产系统整合国内顶尖的排样引擎,实现二维排样与排产计划联动。

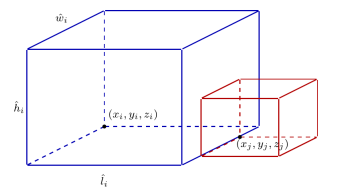

(七)三维装箱优化算法

箱柜装载问题(three-dimensional bin packing problem,简称3D-BPP):给定一些不同类型的方型箱子和一些规格统一的方型容器,问题是要把所有箱子装入最少数量的容器中。箱柜装载问题在现实生活中具有广泛的应用,例如在货运码头、物流、仓储等场所装车、装船、装集装箱等。

图 三维装箱数学模型

箱柜装载问题算法引擎采用基于树的搜索算法。 基本思想是把三维装箱问题归约(Reduce)到一个有向无环图(Directed Acyclic Graph)上的优化问题。算法支持的约束条件如下表所示。

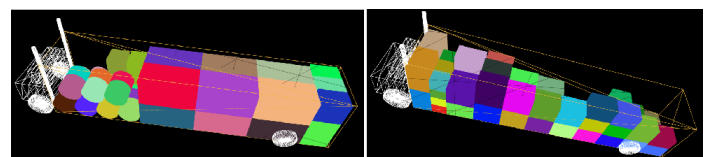

APS智能排产系统集成国内自主研发的、顶尖的三维装箱引擎,实现三维装箱、路径规划与排产计划联动,并在行业领先企业得到应用。

图 三维装箱系统展示

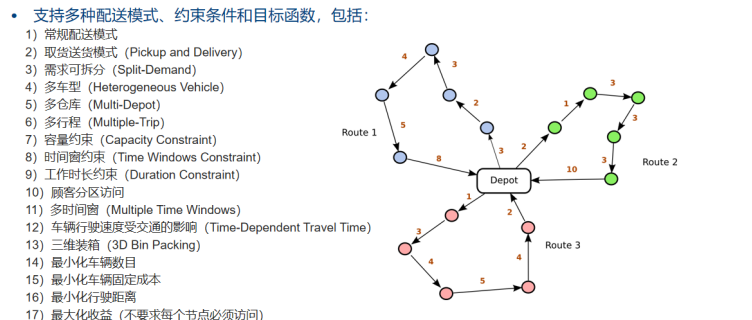

(八)路径规划优化算法

车辆路径规划问题(Vehicle Routing Problem,简称VRP)一般指的是:对一系列发货点和收货点,组织调用一定数量的车辆,安排适当的行车路线,使车辆有序地通过它们,在满足指定的约束条件下(例如:货物的需求量与发货量,交发货时间,车辆容量限制,行驶里程限制,行驶时间限制,客户收货时间窗等),力争优化一些目标(如车辆空驶总里程最短,运输总费用最低,使用的车辆数最小等)。

图 路径规划求解器

APS智能排产系统集成国内自主研发的顶尖的车辆路径规划引擎,实现三维装箱、路径规划与排产计划联动,并在行业领先企业得到应用。

文章来源:数据魔术师(data-magician)