制造企业使用APS计划排产需要的条件

根据数据统计,目前我国中小企业占企业总数百分之九十以上,中小微企业正在成为我国经济新动能培育的重要源泉之一,是经济结构优化升级的重要支撑。

大多数的中小型制造企业为多品种、小批量生产,对于多品种、小批量的离散性企业,生产排产是一个较大的难题,因为传统的排产方法由人工进行,生产品类多导致计划人员需要考虑的关键因素很多,计算量大,容易出现问题。

制造型企业使用APS计划排产系统需要满足这几个条件:

- 销售订单需求

- 材料准备需求

- 库存储备合理

- 设备模具完好

- 人员配备恰当

- 产品工艺正确

销售订单的需求是编排生产排程的首要条件,所以销售订单要准确,包括销售预测都要做到有根有据,原材料订购需要一定周期,所以通常要求销售一个月需求是正式订单,还有两个月计划是预测。

将生产需要的材料进行整理,产品的结构要清晰明确,清楚每个工序所需要的材料,这是供应链中的重要环节,需要制订精确的购买计划和到料计划。

精益生产讲究库存合理性,要控制成本,提高效率。库存要受控,一方面不能让生产欠料造成停产,另一方面不能过剩,让库存堆积。

生产中需要的设备模具的好坏决定着生产是否能够顺利进行,是否有高产出和高品质,所以这个保证一定要做好。

人是一切活动的中心,生产人员、技术人员、管理人员的配备要合适、合理,要人人有事做,人人可创造价值。

生产工艺路线要正确,作业指导书要规范,产品质量要有保证,要设计合理,图纸正确,标准清晰,参数稳定。

APS计划排产是通过同步考虑多种有限能力资源的约束,依据各种预设规则,针对解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,依靠严谨的数据及逻辑运算,终给出相对最优的详细计划的一种基于供应链约束理论的先进计划与排产软件系统。

导致企业出现这些问题的有这些原因:

一.排产本身非常复杂

1)排产本身就是复杂的事,随着设备、订单、品类、规格、模具、颜色、批次增加,排产的复杂度会几何级增长, 大超出人工处理的能力。

2)人工排产时很难考虑到关键因素,如有些生产能力,关键物料约束、物料齐套等。

3)生产计划每天调整后,原本的供应商物料交货计划与生产计划就脱节了,物料计划跟不上生产计划,不可避免来料不匹配,所以会库存积压与缺料并存。

二.缺乏适用的工具

1)传统MRP针对无限产能做计算,只解决了订单用料总量的问题,没解决每天物料需求的问题,导致物料计划与生产计划脱节。

2)各大ERP的生产计划与排产模块,因为考虑的不够细、不够全,导致无法做精细化的排产。

3)手工Excel,很难关联多维度的数据来实现自动计算。

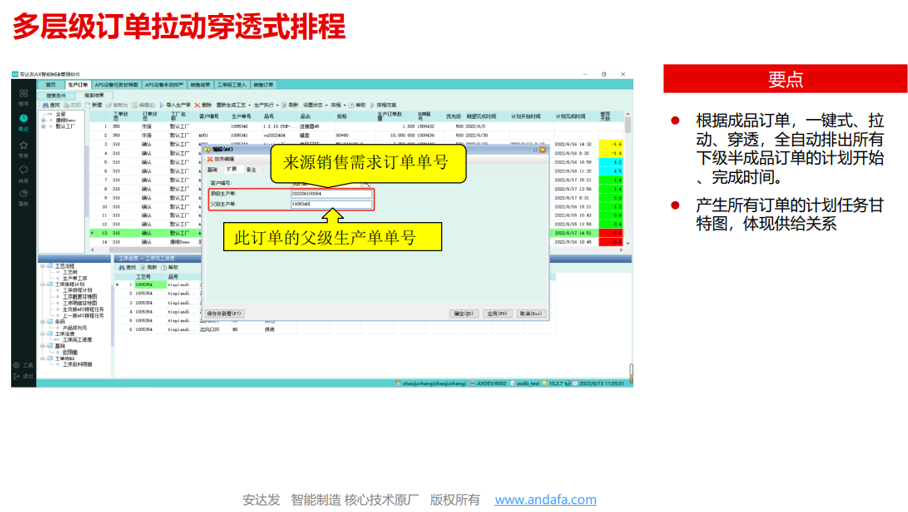

APS计划排产依靠严谨的数据及逻辑运算,短时间内分解长期计划到日计划(短期内车间产线机台精细化排产),可以实现多任务工序的前后联动,并自动扣减完工数和库存,并自动产生多种直观化报表。

APS计划排产提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理,并可对订单进行锁定/解锁,通过锁定功能,实现对一定区间内的生产计划进行锁定,保持锁定期内计划不变,锁定期外的计划进行滚动排产。确保排产订单如期交付。

APS排产通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

APS计划排产通过对工艺流程基础数据与资源约束,对每个工序详细设置其优化规则,进行短期排程结果的优化,将所有待排程订单按紧急程度分为3大类:特急、一般、不急,并针对每种紧急程度分别设置具体的排序选择规则,从而实现工艺的基本资源约束,达到大范围急单先做的效果,显著减少换产带来的工时和物料的损失,实现制造企业的智能化排产。