制造企业的痛点应该怎么用APS自动排产进行解决?

随着时代的发展和制造业业务的转变,许多制造型企业出现业绩效益下滑的情况。如今,各行各业都需要基于互联网发展进行数字化转型,传统的制造型企业也将面临着数字化转型升级,所以各大制造企业也在进行数字化转型。

相对于其他的行业,制造型企业大多数都是劳动集合型,面对复杂的职能部门以及数量庞大的员工,传统的企业管理效率已经无法满足企业发展,员工数量多,流动率高,车间生产效率不高,大量员工的考勤、排班等需要花费大量人力进行校对、核算,企业管理难度增加:

- 工厂员工考勤、排班主要靠职能工作人员用传统的Excel表格进行记录统计,如果人员临时出现调班、休假的情况,容易造成矛盾以及管理混乱的局面;

- 技术人才的缺实,如果技术人员离岗,技术没有传承下来,企业也没有专业的培训体系,所以技术人员的缺口常年缺失;

- 无法得知生产过程中的生产状况,无法得知生产环节上设备、人员的异常,无法保证产品的优良;

- 库存呆滞一大堆,同时还天天欠料。

APS自动排产可以很好地针对人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题进行解决,实现企业的一个自动智能化排产。

APS自动排产主要解决2个方面的问题:

- AP工厂高级计划中长期的生产净需求。考虑客户订单、销售预测Forecast、交货计划、库存、在途、在制、工厂生产能力、成本、生产提前期、生产周期等,扣库存、展BOM,最终产生每个工厂的未来的生产净需求量,即计划订单。

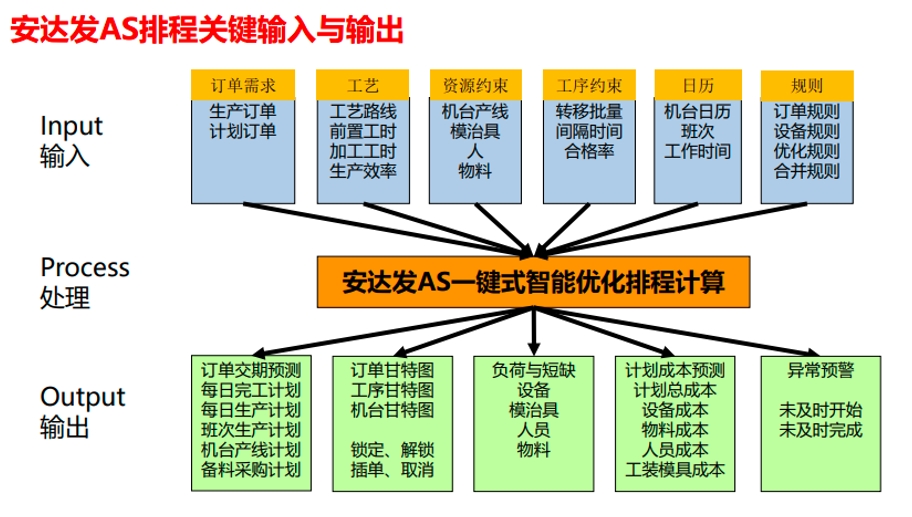

- AS车间优化排产短期内车间产线机台精细化排产。根据有限产能约束,给出车间中每条产线、每台机,应该在几点几分到几点几分,做哪张生产单的哪道工序,做多少量,用什么模具治具,要什么物料多少量。

APS自动排产可根据销售订单交货需求、生产计划、采购计划,这3者无缝串联并快速联动协同。可同步考虑多种有限能力资源的约束来实现一个最切近于实际的计划排程。可在超大数据量计算生产环境下,非常快速的计算出所需结果。

运用APS自动排产系统可以解决企业的痛点:

- 系统是靠数据与逻辑计算接到新订单时,即时准确预测出其交期,强制插单时,即时得知对其他订单的联动影响;

- 产线、机台、模治具、人力、物料、工作时间等影响生产计划的因素变更后,系统自动重新修正原有计划,将原有计划任务重新分配给新的合适的承担者,急订单、未按计划开始或完工的生产单、工序任务等自动统计并提醒人员特别跟进;

- 充分利用设备产能,提高设备利用率,减少停机换产损失;

- JIT式采购与供应商送货,减少物料库存积压,提高仓位利用率,减少长期采购资金的占用,降低仓库管理成本。

- 显著降低计划人员工作量,降低人力成本;

- 个人经验传承给企业,让管理标准化、系统化避免了人为的随意性,减少人为疏忽与误差导致的一系列后果。

APS自动排产可以将企业生产工艺标准化,在短期内可以根据多种资源的约束,输出短时间内车间产线机台的精细化排产计划,实现多任务工序的联动,并产生多种直观化报表,实现车间生产计划的可视化,解决车间生产的痛点,提升管理效益。